مقدمه

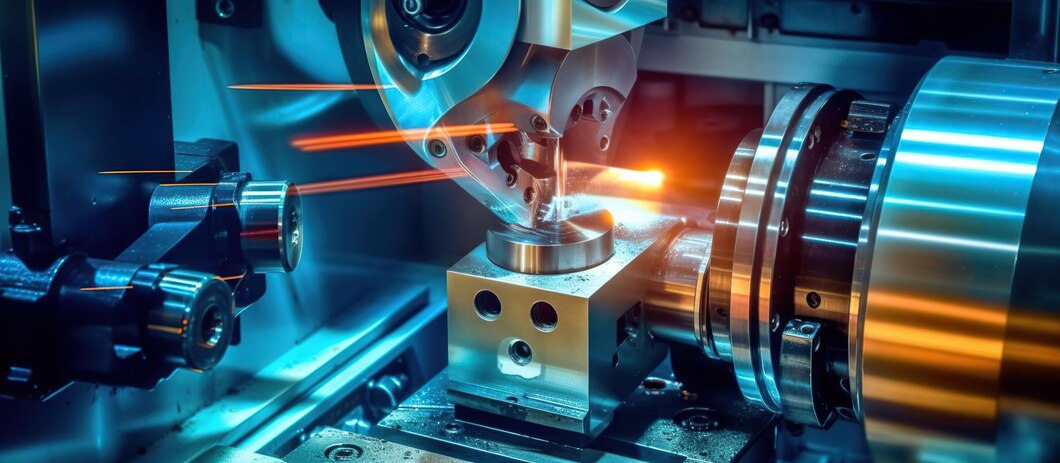

الماسهای تراشکاری یکی از مهمترین ابزارهای برش در صنایع مختلف هستند که برای ماشینکاری و فرمدهی مواد سخت مانند فلزات، سرامیکها و کامپوزیتها استفاده میشوند. این الماسها از مواد فوقالعاده سخت مانند کاربید تنگستن، نیترید بور مکعبی (CBN) و الماس پلیکریستالی (PCD) ساخته میشوند و در اشکال و اندازههای مختلفی تولید میشوند تا برای کاربردهای گوناگون مناسب باشند.

یکی از انواع رایج الماسهای تراشکاری الماسهای کاربیدی هستند که از کاربید تنگستن ساخته شده و با یک پوشش سخت مانند تیتانیوم نیترید یا آلومینیوم اکسید پوشانده میشوند. این نوع الماس برای برش فولاد، چدن و آلیاژهای غیرآهنی بسیار مناسب است. نوع دیگر الماسهای PCD (الماس پلیکریستالی) است که از ذرات ریز الماس طبیعی یا مصنوعی تشکیل شده و برای برش آلومینیوم، مس، پلاستیک و مواد کامپوزیتی استفاده میشود. همچنین الماسهای CBN (نیترید بور مکعبی) گزینهای ایدهآل برای ماشینکاری مواد بسیار سخت مانند فولادهای سختشده و سوپرآلیاژها هستند.

کاربردهای الماسهای تراشکاری بسیار گسترده است. در صنعت خودروسازی برای تولید قطعات دقیق موتور و بدنه خودرو استفاده میشود. در صنایع هوافضا از این الماسها برای ماشینکاری قطعات سبک و مقاوم بهره میبرند. همچنین در صنایع قالبسازی و ابزارسازی، الماسهای تراشکاری برای ایجاد سطوح صاف و دقیق در قالبها به کار میروند. استفاده از این ابزارهای برش نهتنها دقت و کیفیت کار را افزایش میدهد بلکه باعث کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر تجهیزات نیز میشود.

الماس تراشکاری چیست؟

الماس تراشکاری یکی از مهمترین ابزارهای برش در صنعت ماشینکاری و فلزکاری است که برای برادهبرداری، شکلدهی و صاف کردن سطوح مختلف به کار میرود. این الماسها از مواد بسیار سخت و مقاومی مانند کاربید تنگستن، نیترید بور مکعبی (CBN) و الماس پلیکریستالی (PCD) ساخته میشوند که دوام و عملکرد بالایی در برابر سایش و حرارت دارند. الماسهای تراشکاری در اشکال و اندازههای مختلف طراحی میشوند تا بتوانند در دستگاههای تراش، فرز و CNC برای ماشینکاری قطعات مختلف فلزی و غیر فلزی مورد استفاده قرار گیرند. این ابزارها دارای لبههای برش دقیق و مقاومی هستند که امکان ایجاد سطوحی صاف و بدون نقص را فراهم میکنند. برخی از این الماسها با پوششهایی مانند تیتانیوم نیترید یا آلومینیوم اکسید تقویت میشوند تا مقاومت بیشتری در برابر سایش و دمای بالا داشته باشند.

کاربرد الماسهای تراشکاری بسیار گسترده است. در صنعت خودروسازی برای تولید قطعات موتور و بدنه در صنایع هوافضا برای ماشینکاری قطعات دقیق و مقاوم و در صنایع قالبسازی برای ایجاد سطوح صیقلی و دقیق از آنها استفاده میشود. همچنین این الماسها در صنعت پزشکی برای ساخت تجهیزات و قطعات حساس به کار میروند. استفاده از الماس تراشکاری باعث افزایش دقت، کاهش ضایعات، افزایش سرعت تولید و کاهش هزینههای نگهداری ابزار میشود. به دلیل سختی بالا و مقاومت زیاد در برابر حرارت این ابزارها نسبت به تیغههای معمولی طول عمر بیشتری دارند و کارایی بالاتری را در فرآیندهای تراشکاری و برادهبرداری ارائه میدهند.

اشکال مختلف الماس های تراشکاری

الماسهای تراشکاری در اشکال گوناگونی تولید میشوند که هرکدام برای نوع خاصی از ماشینکاری و برادهبرداری طراحی شدهاند. انتخاب شکل مناسب الماس تأثیر مستقیمی بر کیفیت، دقت و سرعت فرآیند تراشکاری دارد. یکی از رایجترین اشکال، الماس مربعی (SNMG, SPMG) است که برای برادهبرداری و تراشکاری عمومی استفاده میشود. این نوع الماس دارای چهار لبه برش بوده و دوام بالایی دارد. الماس مثلثی (TNMG, TPGM) یکی دیگر از انواع پرکاربرد است که دارای سه لبه برش بوده و برای تراشکاری قطعات با زوایای دقیق و باربرداری متوسط به کار میرود.

الماس دایرهای (RCGX, RCMX) معمولاً برای پرداختکاری و ایجاد سطوح صاف مورد استفاده قرار میگیرد. شکل گرد آن باعث کاهش فشار بر نقطه تماس شده و در نتیجه سطح کار نهایی کیفیت بالاتری خواهد داشت. الماس لوزی (DNMG, VNMG) نیز برای برادهبرداری در زوایای تیز و ماشینکاری قطعات ظریف کاربرد دارد. این نوع الماس به دلیل طراحی خاص خود برای کارهای دقیق و سبک بسیار مناسب است. الماس رومبوییدی (CNMG, CCMT) نیز یکی از پرکاربردترین انواع در صنعت است که تعادل مناسبی بین مقاومت و قابلیت برش دارد. این شکل معمولاً در تراشکاری فولاد، چدن و آلیاژهای سخت استفاده میشود. علاوه بر این الماسهای مخصوص با طراحی هندسی خاص برای کارهای پیشرفتهتر مانند تراشکاری قطعات پیچیده در صنایع خودروسازی و هوافضا به کار میروند. انتخاب شکل مناسب الماس بسته به نوع قطعه، میزان باربرداری و دقت موردنیاز انجام میشود و تأثیر مستقیمی بر کیفیت و سرعت کار دارد.

روش انتخاب الماس تراشکاری

انتخاب الماس تراشکاری مناسب تأثیر زیادی بر کیفیت، دقت و سرعت فرآیند ماشینکاری دارد. برای انتخاب صحیح باید فاکتورهای مختلفی مانند جنس قطعه کار، نوع عملیات، سرعت برش و شرایط ماشینکاری را در نظر گرفت. یکی از مهمترین عوامل در انتخاب الماس تراشکاری جنس قطعه کار است. برای ماشینکاری فلزات نرم مانند آلومینیوم، الماسهای PCD (الماس پلیکریستالی) مناسبتر هستند، درحالیکه برای فولادهای سختشده و سوپرآلیاژها، الماسهای CBN (نیترید بور مکعبی) عملکرد بهتری دارند. همچنین برای تراشکاری عمومی فولاد و چدن، الماسهای کاربیدی با پوششهای مقاوم مانند تیتانیوم نیترید انتخاب بهتری هستند.

شکل الماس نیز بر اساس نوع برادهبرداری و دقت موردنیاز انتخاب میشود. برای باربرداری سنگین، الماسهای مربعی و دایرهای مناسب هستند درحالیکه برای ماشینکاری دقیق و ظریف، الماسهای لوزی و مثلثی ترجیح داده میشوند. همچنین الماسهایی با زاویه نوک تیز برای برشهای دقیق و ایجاد شیارهای ظریف کاربرد دارند. اندازه و ضخامت الماس نیز مهم است. الماسهای ضخیمتر برای برادهبرداری سنگین و تحمل فشار بالا مناسب هستند، درحالیکه الماسهای نازکتر برای دقت بالا استفاده میشوند. علاوه بر این نوع پوشش الماس مانند پوشش تیتانیوم نیترید یا آلومینیوم اکسید، تأثیر زیادی در افزایش عمر ابزار و کاهش اصطکاک دارد. در نهایت انتخاب الماس تراشکاری باید بر اساس نیازهای کاری، جنس قطعه و شرایط عملیاتی انجام شود تا کارایی، دقت و طول عمر ابزار به حداکثر برسد.

مواد اولیه ساخت الماس تراشکاری چیست؟

الماسهای تراشکاری از مواد بسیار سخت و مقاوم ساخته میشوند تا بتوانند در برابر سایش، حرارت و فشار بالا دوام بیاورند. مهمترین مواد اولیه برای تولید این ابزارها شامل کاربید تنگستن، نیترید بور مکعبی (CBN) و الماس پلیکریستالی (PCD) هستند که هرکدام برای کاربردهای خاصی مورد استفاده قرار میگیرند. کاربید تنگستن یکی از پرکاربردترین مواد در ساخت الماسهای تراشکاری است. این ماده از ترکیب پودر تنگستن و کربن تشکیل شده و سپس تحت فشار و دمای بالا فشرده میشود تا به یک ماده سخت و مقاوم تبدیل شود. برای افزایش طول عمر و مقاومت در برابر حرارت این الماسها معمولاً با پوششهایی مانند تیتانیوم نیترید (TiN)، تیتانیوم کربونیترید (TiCN) و آلومینیوم اکسید (Al₂O₃) پوشش داده میشوند.

نیترید بور مکعبی (CBN) یکی دیگر از مواد اولیه مهم در تولید الماسهای تراشکاری است. این ماده سختی بالایی دارد و معمولاً برای ماشینکاری فولادهای سختشده، چدنهای آلیاژی و سوپرآلیاژها استفاده میشود. الماس پلیکریستالی (PCD) از ترکیب ذرات ریز الماس طبیعی یا مصنوعی ساخته میشود که در یک بستر فلزی مانند کبالت قرار میگیرند. این نوع الماس برای برش مواد غیرفلزی مانند آلومینیوم، مس، پلاستیک و کامپوزیتها بسیار مناسب است. بهطور کلی انتخاب ماده اولیه برای ساخت الماس تراشکاری بستگی به نوع عملیات و جنس قطعه کار دارد. استفاده از این مواد سخت و مقاوم باعث افزایش دقت، کیفیت و طول عمر ابزارهای تراشکاری میشود.

انواع الماس تراشکاری

الماسهای تراشکاری انواع مختلفی دارند که هرکدام برای کاربردهای خاصی در صنعت ماشینکاری و فلزکاری طراحی شدهاند. این الماسها از مواد فوقالعاده سخت و مقاوم ساخته میشوند تا بتوانند عملیات برادهبرداری، شکلدهی و پرداخت قطعات را با دقت بالا انجام دهند.

۱. الماس کاربیدی: این نوع الماس از کاربید تنگستن ساخته شده و یکی از پرکاربردترین ابزارهای برش در صنعت است. الماسهای کاربیدی معمولاً با پوششهایی مانند تیتانیوم نیترید (TiN)، تیتانیوم کربونیترید (TiCN) و آلومینیوم اکسید (Al₂O₃) پوشش داده میشوند تا مقاومت بیشتری در برابر سایش و حرارت داشته باشند. این نوع الماس برای برش فولاد، چدن و آلیاژهای فلزی مناسب است.

۲. الماس PCD (الماس پلیکریستالی): این الماس از ترکیب ذرات ریز الماس طبیعی یا مصنوعی ساخته شده و برای ماشینکاری مواد غیرفلزی مانند آلومینیوم، مس، پلاستیک و کامپوزیتها استفاده میشود. این نوع الماس به دلیل سختی بالا، عمر طولانی و دقت زیاد در برشکاری شناخته شده است.

۳. الماس CBN (نیترید بور مکعبی): این الماس بهطور خاص برای تراشکاری مواد بسیار سخت مانند فولادهای سختشده، چدنهای آلیاژی و سوپرآلیاژها طراحی شده است. الماس CBN از نظر سختی تنها کمی بعد از الماس طبیعی قرار دارد و در برابر حرارت بالا مقاوم است.

۴. الماسهای سرامیکی: این نوع الماس از ترکیبات سرامیکی خاص ساخته میشود و مقاومت بالایی در برابر حرارت دارد. برای برش فولادهای سخت و ماشینکاری با سرعت بالا بسیار مناسب است.

انتخاب نوع الماس تراشکاری بستگی به جنس قطعه کار، نوع عملیات و شرایط ماشینکاری دارد تا بهترین نتیجه در دقت، کیفیت و سرعت برادهبرداری حاصل شود.

الماس سرامیکی یا CNB

الماسهای سرامیکی و CBN (نیترید بور مکعبی) از ابزارهای برش پرکاربرد در صنایع تراشکاری و ماشینکاری هستند که به دلیل سختی و مقاومت بالا در برابر حرارت برای برش مواد سخت و عملیات سنگین استفاده میشوند. الماسهای سرامیکی از ترکیبات سرامیکی مانند آلومینیوم اکسید (Al₂O₃) یا نیترید سیلیکون (Si₃N₄) ساخته میشوند. این الماسها به دلیل تحمل دماهای بسیار بالا برای برش فولادهای سخت، چدن و آلیاژهای مقاوم به سایش استفاده میشوند. از آنجایی که سرامیک شکنندهتر از فلزات سخت است، این ابزارها بیشتر برای ماشینکاری با سرعت بالا و برادهبرداری سبک مناسب هستند.

الماسهای CBN (نیترید بور مکعبی) یکی از سختترین مواد شناختهشده بعد از الماس طبیعی است. این الماس از ترکیب نیترید بور ساخته شده و برای ماشینکاری فولادهای سختشده، چدنهای آلیاژی و سوپرآلیاژها استفاده میشود. برتری اصلی CBN نسبت به سایر الماسها، مقاومت فوقالعاده در برابر سایش و حرارت است که باعث افزایش عمر ابزار و کاهش هزینههای تعویض و نگهداری میشود. هر دو نوع الماس برای تراشکاری در سرعتهای بالا عملکرد بهتری دارند و کیفیت سطح برش را افزایش میدهند. همچنین به دلیل مقاومت بالا در برابر حرارت نیاز به استفاده از مایعات خنککننده را کاهش میدهند. انتخاب بین الماس سرامیکی و CBN بستگی به نوع قطعه کار، سرعت برش و نیازهای تولیدی دارد، اما در هر دو مورد کارایی و دوام بالا از مزایای اصلی آنها محسوب میشود.

الماس مخصوص کفتراشی

الماسهای مخصوص کفتراشی ابزارهایی هستند که برای صافکاری و یکنواخت کردن سطوح فلزی و غیرفلزی در عملیات ماشینکاری به کار میروند. این نوع الماسها در دستگاههای فرز و تراش CNC استفاده میشوند و به دلیل طراحی خاص خود، دقت بالا و کیفیت سطح عالی را در فرآیند کفتراشی ارائه میدهند. یکی از ویژگیهای مهم الماسهای کفتراشی، لبههای برش چندگانه آنهاست که باعث افزایش سرعت برادهبرداری و کاهش فشار بر ابزار میشود. این الماسها معمولاً از کاربید تنگستن، نیترید بور مکعبی (CBN) یا الماس پلیکریستالی (PCD) ساخته میشوند تا در برابر سایش و حرارت مقاومت بالایی داشته باشند.

انواع الماسهای کفتراشی شامل مدلهای دایرهای، مربعی و چندضلعی هستند که هرکدام برای کاربردهای خاصی طراحی شدهاند. الماسهای دایرهای برای کفتراشی نرم و دقیق مناسباند درحالیکه الماسهای مربعی و چندضلعی برای باربرداری بیشتر و تراشکاری خشنتر استفاده میشوند. از نظر کاربرد الماسهای کفتراشی در صنایع خودروسازی، هوافضا، قالبسازی و ساخت قطعات صنعتی به کار میروند. این ابزارها علاوه بر افزایش سرعت تولید، کیفیت سطح کار را بهبود داده و نیاز به پرداختکاریهای اضافی را کاهش میدهند. انتخاب الماس مناسب برای کفتراشی به جنس قطعه، سرعت برش، نوع ماشینآلات و دقت موردنیاز بستگی دارد. استفاده از الماسهای با پوششهای محافظتی مانند تیتانیوم نیترید (TiN) یا آلومینیوم اکسید (Al₂O₃) نیز باعث افزایش طول عمر ابزار و بهبود عملکرد در شرایط کاری سخت میشود.

الماس تراشکاری گامزنی

الماس تراشکاری گامزنی یک ابزار تخصصی است که برای انجام عملیات برادهبرداری دقیق و ایجاد شیارهای گامدار در قطعات مختلف مورد استفاده قرار میگیرد. این الماسها معمولاً در صنایع ماشینکاری و تراشکاری برای ساخت قطعات با پیچیدگیهای هندسی بالا به کار میروند. گامزنی یک فرایند تراشکاری است که در آن ابزار بهطور مرحلهای از سطح قطعه برش میزند تا شیارها یا گامهایی با دقت بالا ایجاد کند. الماسهای گامزنی بهطور خاص برای دقت و عمق تراشکاری طراحی شدهاند. این ابزارها معمولاً از مواد فوقالعاده سخت مانند کاربید تنگستن، نیترید بور مکعبی (CBN) یا الماس پلیکریستالی (PCD) ساخته میشوند تا بتوانند در برابر فشارهای زیاد و سایش در حین عملیات مقاومت کنند. همچنین، این الماسها به گونهای طراحی میشوند که قادر به حفظ شکل و تیزی خود در مدت طولانی هستند.

کاربردهای الماس تراشکاری گامزنی بسیار متنوع است. این ابزارها در صنایع خودروسازی، صنایع هوافضا، قالبسازی و ساخت ماشینآلات دقیق بهطور گسترده استفاده میشوند. برای مثال در تولید قطعات موتور خودرو ایجاد شیارهای پیچیده بر روی سطوح قطعه برای اتصال یا انجام فرایندهای دیگر ضروری است. این شیارها میتوانند شامل گامهای پیچ، شیارهای استاندارد و یا پیچهای خاص باشند. برای انتخاب صحیح الماس گامزنی، نیاز به دقت بالای دستگاه تراش و تنظیمات دقیق ماشینکاری وجود دارد. انتخاب مواد و پوششهای مناسب برای الماس نیز میتواند به افزایش طول عمر ابزار و کیفیت برادهبرداری کمک کند. به این ترتیب الماسهای گامزنی نقش مهمی در بهبود عملکرد و کیفیت نهایی قطعات تولیدی ایفا میکنند.

الماس فولاد تندبر یا الماس HSS

الماس فولاد تندبر (HSS) یکی از مهمترین ابزارهای برش در صنعت ماشینکاری و تراشکاری است که برای برادهبرداری از مواد سخت و مقاوم طراحی شده است. این نوع الماسها معمولاً از آلیاژهای ویژه فولاد ساخته میشوند که دارای ویژگیهای برجستهای مانند مقاومت بالا در برابر سایش و دماهای بالا هستند. HSS که مخفف فولاد تندبر با سرعت بالا است، بهخاطر خواص مکانیکی منحصر به فرد خود بهویژه در سرعتهای برش بالا بسیار محبوب است. الماسهای HSS برای ماشینکاری فلزات، آلیاژهای فولادی و چدنها بسیار مناسب هستند. این الماسها بهویژه برای انجام عملیاتهای برش مانند تراشکاری، فرزکاری و گامزنی طراحی شدهاند. یکی از ویژگیهای مهم این ابزارها، توانایی برش در دماهای بالا است که آنها را قادر میسازد تا بدون از دست دادن تیزی و کارایی خود در شرایط سخت، عملیات برادهبرداری را انجام دهند.

یکی از مزایای اصلی الماسهای HSS این است که مقاومت بالایی در برابر سایش و حرارت دارند، در نتیجه در فرآیندهایی که نیاز به سرعت برش بالا و دقت زیاد دارند عملکرد خوبی ارائه میدهند. این ویژگی بهویژه در تولید قطعات پیچیده و دقیق در صنایع خودروسازی، هوافضا و قالبسازی اهمیت دارد. الماسهای فولاد تندبر بهطور معمول در ماشینآلات CNC، دستگاههای تراش و فرز استفاده میشوند و در تولید قطعات با دقت بالا، بهبود کیفیت سطح و افزایش سرعت تولید نقش حیاتی دارند. انتخاب مناسب این ابزارها بستگی به نوع ماده کار، سرعت برش و شرایط محیطی دارد تا بهترین کارایی و عمر مفید بهدست آید.

الماس تراشکاری از جنس کاربید

الماس تراشکاری از جنس کاربید تنگستن یکی از پرکاربردترین و مقاومترین ابزارهای برش در صنعت ماشینکاری است. این الماسها بهدلیل سختی بالا و مقاومت بینظیر در برابر سایش یکی از گزینههای ایدهآل برای تراشکاری مواد مختلف از جمله فلزات، چدن، فولاد و آلیاژهای مختلف محسوب میشوند. کاربید تنگستن از ترکیب تنگستن با کربن به دست میآید و به دلیل ویژگیهایی مانند مقاومت به دماهای بالا و استحکام مکانیکی زیاد، برای تراشکاری در شرایط سخت بسیار مناسب است. یکی از ویژگیهای اصلی الماسهای کاربیدی، توانایی مقاومت در برابر سایش و فشارهای زیاد است که به آنها اجازه میدهد در سرعتهای برش بالا بدون افت کیفیت کار کنند. این ویژگیها باعث میشوند که برای عملیاتهای سنگین برادهبرداری، که نیاز به ابزارهایی با طول عمر بالا و دقت زیاد دارند، استفاده شوند.

الماسهای کاربیدی معمولاً در ماشینکاری فلزات سخت و نیمهسخت مانند فولاد ضدزنگ، چدن و آلیاژهای فلزی با مقاومت بالا مورد استفاده قرار میگیرند. این الماسها میتوانند در فرآیندهای تراشکاری، فرزکاری، گامزنی و قالبسازی به کار روند و کیفیت سطوح تراش خورده را بهبود بخشند. همچنین این ابزارها بهطور معمول به دلیل مقاومت بالا در برابر حرارت نیاز به سیستمهای خنککننده کمتری دارند. الماسهای کاربیدی بهدلیل پوششهای مقاوم مانند تیتانیوم نیترید یا آلومینیوم اکسید میتوانند طول عمر بیشتری داشته باشند و در برابر سایشهای ناشی از فرایندهای برش طولانی مدت مقاومت بیشتری از خود نشان دهند. این ویژگیها باعث میشود که انتخاب این نوع الماسها در صنایع مختلفی مانند خودروسازی، هوافضا و قالبسازی بسیار رایج باشد.

الماس کاربیدی روکش دار

الماسهای کاربیدی روکشدار یکی از انواع ابزارهای برش پیشرفته هستند که برای بهبود عملکرد و افزایش عمر ابزار در فرآیندهای ماشینکاری استفاده میشوند. این الماسها از کاربید تنگستن ساخته شده و با پوششهای خاصی مانند تیتانیوم نیترید (TiN)، تیتانیوم کربونیترید (TiCN) یا آلومینیوم اکسید (Al₂O₃) پوشانده میشوند. این پوششها نقش مهمی در افزایش مقاومت به سایش، کاهش اصطکاک و افزایش توانایی ابزار در تحمل دماهای بالا دارند. الماسهای کاربیدی روکشدار به دلیل ویژگیهای منحصربهفرد خود برای برش مواد سخت و مقاوم مانند فولاد، چدن و آلیاژهای فلزی با خواص خاص طراحی شدهاند. پوششهای این الماسها به طور قابل توجهی طول عمر ابزار را افزایش میدهند و از فرسایش سریع آنها در اثر سایش یا دمای بالا جلوگیری میکنند. بهویژه در فرآیندهای برش با سرعت بالا، این ویژگیها باعث کاهش نیاز به تعویض ابزار و در نتیجه کاهش هزینههای تولید میشوند.

یکی از مزایای دیگر الماسهای کاربیدی روکشدار کاهش تولید گرما در حین برش است. پوششهای این ابزارها باعث کاهش اصطکاک بین ابزار و قطعه کار میشوند و بنابراین گرمای کمتری تولید میشود. این ویژگی به ویژه در عملیاتهای برش دقیق که نیاز به کنترل دمای ابزار دارند، بسیار اهمیت دارد. الماسهای کاربیدی روکشدار در صنایع مختلفی مانند خودروسازی، صنایع هوافضا، قالبسازی و ماشینکاری دقیق استفاده میشوند. این ابزارها در دستگاههای تراش و فرز CNC به کار میروند و به دلیل دقت بالا و عملکرد مطلوب در شرایط سخت، گزینهای عالی برای عملیاتهای تراشکاری پیچیده و حساس به شمار میآیند.

الماس تراشکاری برش

الماس تراشکاری برش یکی از مهمترین ابزارهای مورد استفاده در صنعت ماشینکاری است که برای برش مواد مختلف به کار میرود. این ابزارها به دلیل سختی بسیار بالا و توانایی برش دقیق در انجام عملیاتهایی مانند تراشکاری، فرزکاری و برشهای دقیق در صنایع مختلف کاربرد دارند. الماسهای برش از مواد مقاومی مانند کاربید تنگستن، نیترید بور مکعبی (CBN) و الماس پلیکریستالی (PCD) ساخته میشوند که هر کدام ویژگیهای خاص خود را دارند. الماسهای تراشکاری برش بهطور ویژه برای برش فلزات سخت، آلیاژهای فلزی، چدن، فولاد ضدزنگ و دیگر مواد مقاوم طراحی شدهاند. این ابزارها میتوانند در سرعتهای برش بالا بدون کاهش کیفیت کار عملکرد بهتری داشته باشند. یکی از ویژگیهای مهم این الماسها مقاومت در برابر حرارت است که آنها را قادر میسازد تا در حین برش، گرمای زیادی را تحمل کنند. این ویژگی موجب میشود که نیاز به استفاده از مایعات خنککننده در بسیاری از موارد کاهش یابد.

الماسهای برش معمولاً دارای طراحی خاصی هستند که باعث میشود از آنها بتوان برای عملیاتهای سنگین برادهبرداری و ایجاد سطوح صاف و دقیق استفاده کرد. این ابزارها در صنایع مختلفی مانند خودروسازی، هوافضا، قالبسازی و ماشینکاری دقیق بهطور گستردهای مورد استفاده قرار میگیرند. برای مثال در تولید قطعات پیچیده و دقیق مانند دندهها، شیارها و سطحهای صاف که نیاز به دقت بالا دارند از الماسهای تراشکاری برش استفاده میشود. این الماسها بهدلیل طول عمر بالا، دقت بالا و قابلیتهای برش عالی در صنایع نیازمند دقت و کیفیت بالا اهمیت زیادی دارند. انتخاب مناسب نوع الماس برای هر عملیات برش، بهویژه در صنایع حساس میتواند تأثیر زیادی بر کیفیت نهایی قطعه و کاهش هزینههای تولید داشته باشد.