درباره ما

سری تراشی کریمان

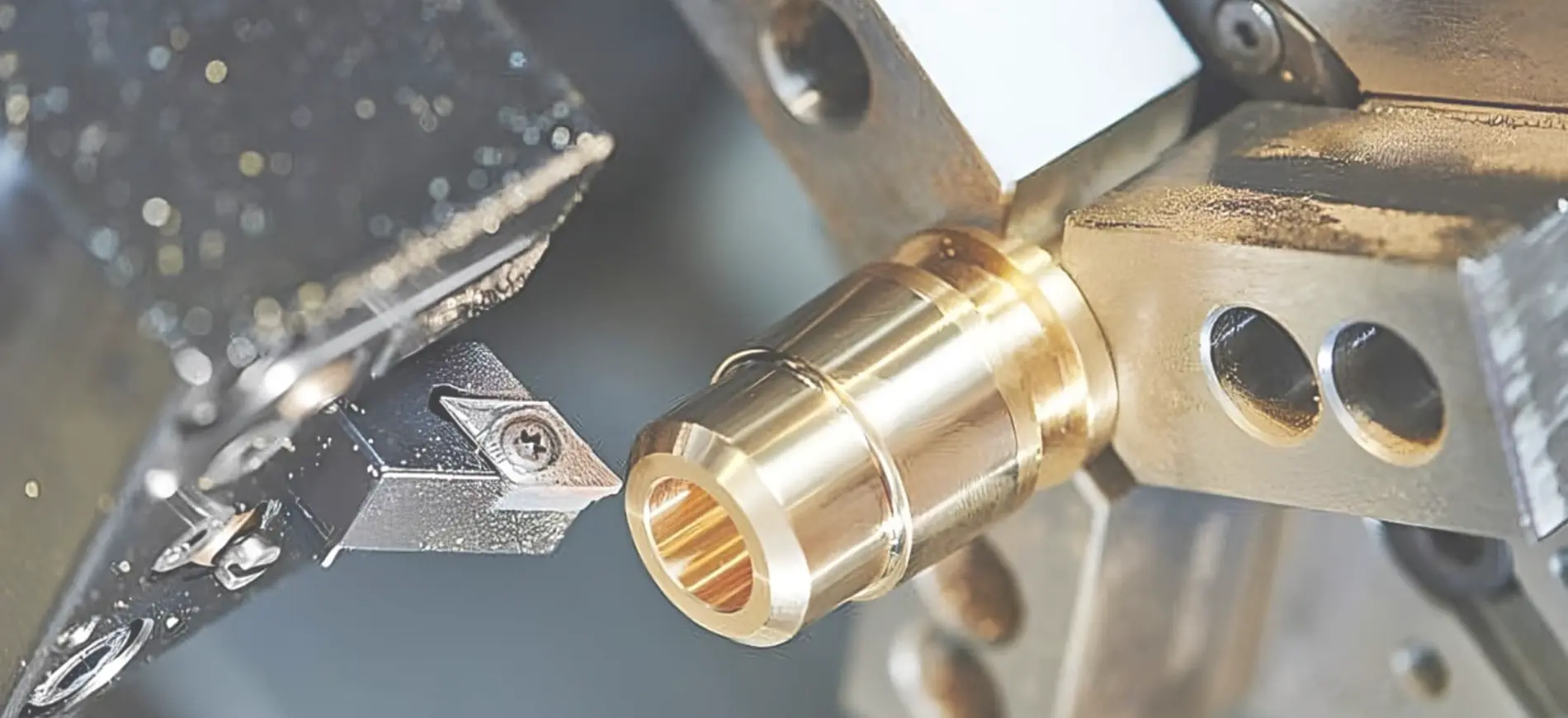

با پیشینه افزون بر 4 دهه فعالیت موفق و حرفه ای و بهره مندی از نیروی انسانی متخصص و کارآمد ,تحقق ارزشهای مورد انتظار مشتریان را سرلوحه فعالیت خود قرار داده و امکانات و دستگاه های تمام اتوماتیک سریتراشی و سی ان سی و از تجهیزات پیشرفته و به روز جهت تولید قطعات مورد نیاز کارخانجات جهت تولید قطعات مورد نیاز با آلیاژ برنج آلومینیوم آهن از قطر دو تا شصت میلیمتر مطابق با معیارهای مورد انتظار مشتریان در خدمت صنعت کشور میباشد…

خدمات

شرح دستگاه و توانایی های این واحد صنعتی

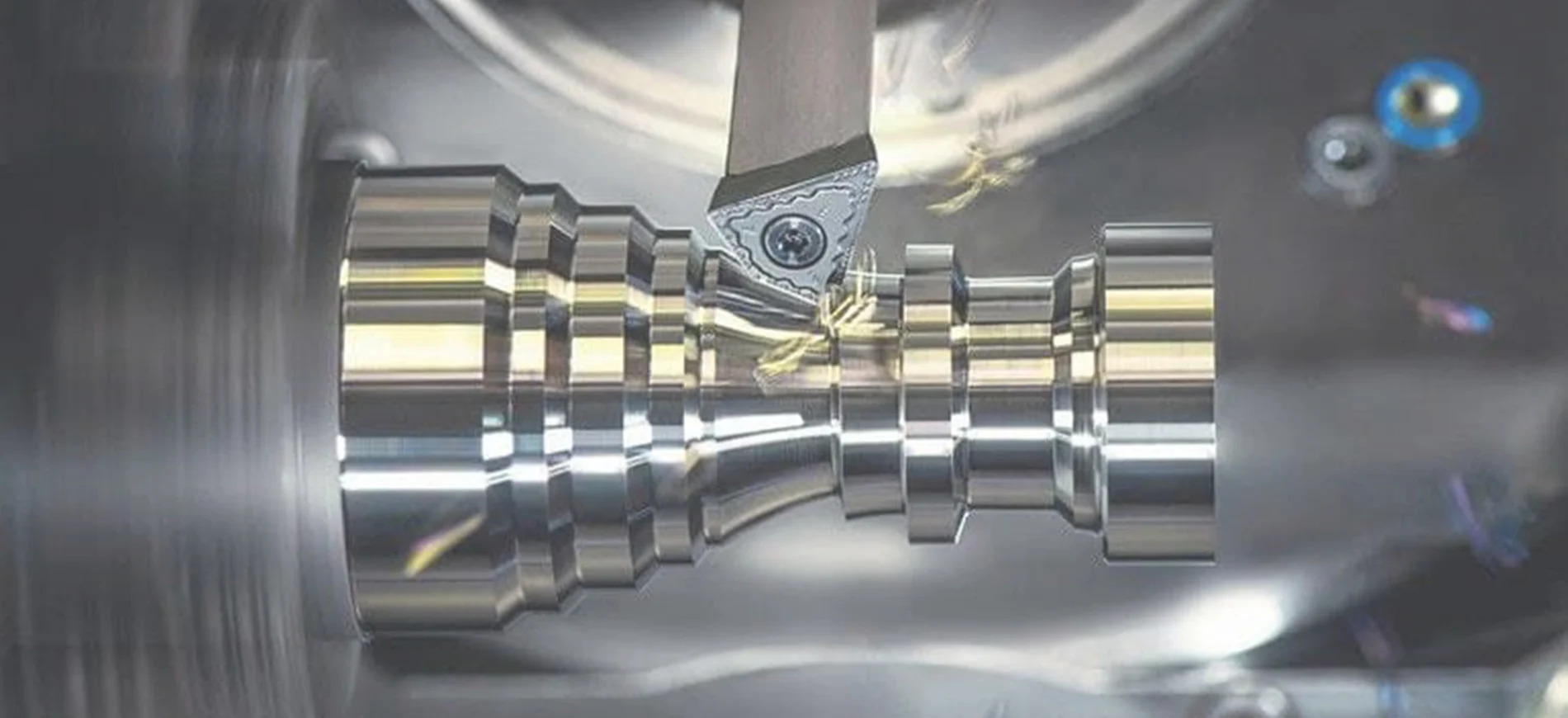

دستگاه تراش سی ان سی CNC

سری تراشی با تراش cnc یک فرایند پیشرفته و کاربردی برای صنایع مختلف است. دستگاه تراش cnc ترکیبی از اعداد و کدها را اجرا می کند و با توجه به اینکه عملکرد دستگاه خودکار است در نتیجه موجب افزایش سرعت و دقت در تولید قطعات می شود.این دستگاه قادر است تا یک فرایند دستوری را برای دفعات زیادی به صورت دقیق اجرا کند.

تراش CNC از صنعت پزشکی گرفته تا صنایع خودروسازی و هوافضا کاربردی است. سری تراشی با تراش CNC در صنعت قطعه سازی جهان مدرن کاربرد ویژه ای دارد. این دستگاه قادر است کوچکترین قطعات را با دقت میکرون برش دهد.

دستگاه قلاویز زنی و حدیده کاری

قلاویز زنی یکی از جمله عملیاتی است که نیازمند دقت بالا در چرخش مته و سه نظام است. عمل قلاویز زدن بدون دستگاه های بادقت و با دریلهای معمولی کاملا غیر ممکن خواهد بود. دقت و قدرت بیشتر از مزایای مهم در دستگاه های تراشکاری کریمان میباشد که باعث محبوبیت و مورد توجه قرار گرفتن آن شده است. در نهایت و به عبارت بهتر، برای هر پروژه و قطعه کاری که نیازمند سوراخکاری دقیق، بدون هیچ انحراف و خطایی است و باید تمرکز در کارگیر و همچنین میزان فشار مته بر روی قطعه کاملا در اختیار کاربر باشد.که این امر نیز در مجموعه ما با دقت و سرعت بالا در حال انجام می باشد.

دستگاه های تراش تراب

دستگاه سری تراش یا تراب دستگاهی است که می تواند قطعات صنعتی قابل ماشین کاری را به طور سری و در تیراژ بالا تولید کند که به دلیل تولید اقتصادی با دقت و کیفیت بالا دستگاه تراش را در فرمها و شکلهای مختلفی میسازند و از طرفی به منظور ارزان بودن و سرعت بالای تراشکاری نسبت به سایر روشها استفاده از ماشین تراش یک روش معمول و پر استفاده در صنعت میباشد. لازم به ذکر است که تنظیم و راه اندازی این دستگاه مستلزم مهارت و تخصص خاصی میباشد تا در بازه زمانی معین به حداکثر تعداد تولیدات باکیفیت دست یافت که خوشبختانه مجموعه تراشکاری کریمان با به کارگیری نیروهای متخصص و مجرب در این زمینه زیرساخت های لازم جهت تولید قطعات با کیفیت با سرعت و دقت مثال زدنی را فراهم ساخته است.

مقالات

آخرین مقالات

یکی از پرسشهای کلیدی در صنعت ماشینکاری این است که از چه تیراژی به بعد سریتراشی یا CNC توجیه اقتصادی پیدا میکند؟ بسیاری از کارفرمایان و مدیران تولید در مواجهه با سفارشهای جدید، میان روشهای مختلف تراشکاری مردد میمانند. تصمیم اشتباه در انتخاب روش تولید میتواند منجر به افزایش هزینهها، اتلاف زمان و حتی کاهش کیفیت نهایی قطعات شود. در این مقاله تلاش میکنیم با نگاهی فنی و اقتصادی، به بررسی حداقل تیراژ لازم برای سریتراشی، مقایسه آن با روشهای دستی و CNC، و تحلیل عوامل مؤثر بر قیمت نهایی قطعه بپردازیم. هدف این است که مشخص شود چه زمانی تولید انبوه منطقی است و در چه شرایطی ماشینکاری CNC انتخاب بهتری خواهد بود. حداقل تیراژ سری تراشی؛ از چه عددی منطقی میشود؟ مفهوم حداقل تیراژ سری تراشی به تعداد قطعاتی اشاره دارد که از آن به بعد، استفاده از دستگاههای سریتراش از نظر اقتصادی توجیهپذیر میشود. این عدد ثابت نیست و به عوامل مختلفی بستگی دارد؛ اما بهطور کلی، سریتراشی زمانی معنا پیدا میکند که هدف، تولید تعداد قابلتوجهی قطعه با مشخصات کاملاً یکسان باشد. در بسیاری از پروژههای صنعتی، تیراژهای چندصد تا چند هزار عددی نقطه شروع مناسبی برای سریتراشی محسوب میشوند. دلیل اصلی این موضوع، زمان و هزینهای است که صرف تنظیم اولیه دستگاه، ابزارگذاری و برنامهریزی میشود. هرچه تعداد قطعات بیشتر باشد، این هزینه اولیه روی تعداد بیشتری سرشکن شده و قیمت تمامشده هر قطعه کاهش پیدا میکند. تیراژ تولید روش پیشنهادی ماشینکاری دلیل انتخاب ۱ تا ۲۰ عدد تراشکاری CNC دقت بالا و کاهش خطای انسانی حتی در تیراژ کم ۲۰ تا ۲۰۰ عدد CNC نیمهانبوه تعادل مناسب بین هزینه راهاندازی و قیمت نهایی قطعه ۲۰۰ تا ۱۰۰۰ عدد سریتراشی CNC کاهش زمان سیکل و افزایش تکرارپذیری تولید بیش از ۱۰۰۰ عدد سریتراشی تماماتوماتیک حداکثر صرفه اقتصادی در تولید انبوه قطعات فلزی تولید انبوه قطعات و تأثیر آن بر ساختار هزینه تولید انبوه قطعات یکی از مؤثرترین راهها برای کاهش هزینه واحد محصول در صنعت ماشینکاری است. در تولید انبوه، زمانهای توقف کاهش مییابد، خطاها کمتر میشوند و فرآیند تولید به ثبات میرسد. سریتراشی بهطور خاص برای همین هدف طراحی شده است: تولید مداوم، سریع و یکنواخت. در این شرایط، هزینههایی مانند تنظیم دستگاه، کنترل کیفیت اولیه و آمادهسازی ابزار تنها یکبار پرداخت میشوند، اما خروجی تولید بهصورت مداوم ادامه دارد. این موضوع باعث میشود که قیمت نهایی هر قطعه، بهویژه در تیراژ بالا، به شکل محسوسی کاهش یابد. صرفه اقتصادی تولید انبوه قطعات فلزی تنها به کاهش هزینه محدود نمیشود. این نوع تولید باعث افزایش ثبات کیفیت، کاهش زمان تحویل و بهبود برنامهریزی زنجیره تأمین میشود. صنایع بزرگ، بهویژه در حوزه خودرو، نفت و گاز و تجهیزات صنعتی، بهشدت به این مزایا وابسته هستند. در چنین صنایعی، حتی اختلاف جزئی در قیمت هر قطعه، وقتی در تیراژ چند هزار یا چند ده هزار عددی ضرب شود، تأثیر مالی قابلتوجهی ایجاد میکند. به همین دلیل، انتخاب صحیح روش تولید اهمیت استراتژیک دارد. صرفه اقتصادی CNC؛ چه زمانی معنا پیدا میکند؟ بحث صرفه اقتصادی CNC تنها به تیراژ بالا محدود نمیشود. برخلاف تصور رایج، CNC همیشه مخصوص تولید انبوه نیست. در واقع، CNC زمانی بهصرفه میشود که دقت، تکرارپذیری و پیچیدگی هندسی قطعه اهمیت بالایی داشته باشد. در بسیاری از پروژهها، حتی با تیراژ متوسط، استفاده از CNC میتواند هزینه نهایی را کاهش دهد؛ زیرا خطای انسانی کمتر است، دوبارهکاری کاهش مییابد و کیفیت نهایی قطعه یکنواخت باقی میماند. به همین دلیل، CNC هم در تولید انبوه و هم در سفارشهای مهندسی خاص جایگاه ویژهای دارد. حداقل تعداد تولید قطعه تراشکاری چقدر است؟ سؤال دیگری که اغلب مطرح میشود این است که حداقل تعداد تولید قطعه تراشکاری برای توجیه استفاده از ماشینآلات پیشرفته چقدر است؟ پاسخ این سؤال به روش تولید بستگی دارد. در تراشکاری دستی، حتی تولید چند عدد قطعه نیز امکانپذیر است، اما هزینه هر قطعه بالا خواهد بود. در مقابل، در روشهای مبتنی بر CNC یا سریتراشی، معمولاً از چند ده یا چند صد قطعه به بالا، روند تولید منطقیتر و اقتصادیتر میشود. هرچه قطعه پیچیدهتر و حساستر باشد، این عدد میتواند کمتر هم در نظر گرفته شود. مقایسه هزینه تولید دستی و CNC یکی از مباحث کلیدی در تصمیمگیری، مقایسه هزینه تولید دستی و CNC است. در روش دستی، هزینه نیروی انسانی بالا بوده و دقت تولید به مهارت اپراتور وابسته است. این موضوع در تیراژ بالا منجر به نوسان کیفیت و افزایش خطا میشود. در مقابل، CNC با وجود هزینه اولیه بالاتر، در بلندمدت اقتصادیتر است. تکرارپذیری بالا، کاهش ضایعات و سرعت بیشتر تولید باعث میشود که در بسیاری از پروژهها، CNC انتخاب منطقیتری باشد؛ بهویژه زمانی که کیفیت و زمان تحویل اهمیت دارد. تیراژ مناسب برای ماشینکاری قطعات چگونه تعیین میشود؟ تعیین تیراژ مناسب برای ماشینکاری قطعات نیازمند بررسی همزمان عوامل فنی و اقتصادی است. جنس متریال، پیچیدگی طراحی، تلرانسهای ابعادی و کاربرد نهایی قطعه همگی در این تصمیم نقش دارند. برای قطعات ساده با تیراژ کم، روشهای سنتی ممکن است کافی باشند. اما هرچه پیچیدگی و حساسیت افزایش مییابد، استفاده از CNC یا سریتراشی حتی در تیراژ کمتر نیز توجیهپذیر میشود. اینجاست که تحلیل دقیق قبل از شروع تولید اهمیت پیدا میکند. هزینه راهاندازی دستگاه CNC و اثر آن بر تصمیم تولید هزینه راهاندازی دستگاه CNC شامل مواردی مانند برنامهنویسی، ابزارگذاری، تنظیم اولیه و تست تولید است. این هزینه در ابتدای پروژه پرداخت میشود و مستقل از تعداد قطعات است. بنابراین، هرچه تیراژ بالاتر باشد، سهم این هزینه در قیمت هر قطعه کمتر خواهد بود. به همین دلیل، در پروژههایی با تیراژ پایین، این هزینه میتواند عامل بازدارنده باشد. اما در پروژههای متوسط تا بزرگ، همین هزینه اولیه بهسرعت جبران شده و حتی منجر به کاهش هزینه نهایی میشود. تولید قطعات کمتیراژ با CNC؛ آیا منطقی است؟ برخلاف تصور رایج، تولید قطعات کمتیراژ با CNC در بسیاری از موارد کاملاً منطقی است. زمانی که قطعه دارای هندسه پیچیده، دقت بالا یا نیاز به تکرارپذیری دقیق باشد، CNC حتی در تیراژ محدود نیز ارزش افزوده ایجاد میکند. در پروژههای مهندسی، نمونهسازی یا قطعات خاص صنعتی، CNC میتواند زمان توسعه محصول را کاهش داده و ریسک خطا را به حداقل برساند. بنابراین، تیراژ تنها معیار تصمیمگیری نیست. تاثیر تیراژ بر […]

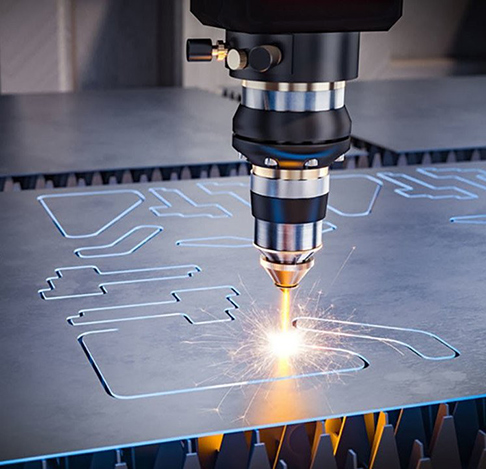

در دنیای امروز صنعت، سرعت، دقت و تکرارپذیری سه عامل حیاتی در تولید قطعات فلزی به شمار میروند. صنایع مختلف از خودروسازی و نفت و گاز گرفته تا تجهیزات پزشکی و الکترونیک، به قطعاتی نیاز دارند که با بالاترین سطح کیفیت و حداقل خطا تولید شوند. در این میان، سریتراشی پیشرفته بهعنوان یکی از مهمترین روشهای ماشینکاری دقیق نقش کلیدی در تأمین نیازهای تولید انبوه و نیمهانبوه ایفا میکند. رشد فناوریهای دیجیتال، ورود دستگاههای هوشمند و توسعه ماشینآلات CNC باعث شده است که مفهوم سنتی تراشکاری دچار تحول اساسی شود. امروزه تولیدکنندگان به دنبال روشهایی هستند که بتوانند همزمان دقت میکرونی، سرعت بالا و کاهش ضایعات را تضمین کنند. اینجاست که سریتراشی مدرن بهعنوان یک راهکار صنعتی قابلاعتماد مطرح میشود. سریتراشی پیشرفته چیست و چه کاربردی دارد؟ سریتراشی یکی از شاخههای تخصصی ماشینکاری فلزات است که تمرکز آن بر تولید تعداد بالای قطعات کوچک و متوسط با دقت یکنواخت است. در روشهای پیشرفته، دستگاههای سریتراش قادرند چندین عملیات را بهصورت همزمان انجام دهند؛ از برش و سوراخکاری گرفته تا رزوهزنی و پرداخت نهایی. آنچه سریتراشی پیشرفته را از روشهای قدیمی متمایز میکند، استفاده از سیستمهای کنترلی دقیق، ابزارهای چندمحوره و قابلیت اتوماسیون کامل است. این فناوری به تولیدکنندگان اجازه میدهد قطعاتی با تلرانسهای بسیار پایین و کیفیت سطح بالا تولید کنند؛ موضوعی که در صنایع حساس اهمیت دوچندان دارد. ویژگی فنی کاربرد و اهمیت در سریتراشی دقت ابعادی بالا تضمین تولید قطعات با تلرانسهای بسته برای کاربردهای صنعتی حساس تکرارپذیری در تولید انبوه یکنواختی کیفیت قطعات در تیراژ بالا بدون افت دقت کنترل عددی CNC کاهش خطای انسانی و امکان اجرای همزمان چند عملیات ماشینکاری سرعت بالای تولید کاهش زمان سیکل و افزایش بهرهوری خطوط تولید صنعتی پرداخت سطح یکنواخت بهبود کیفیت ظاهری و افزایش عمر مفید قطعات صنعتی قابلیت ماشینکاری متریال متنوع امکان تولید قطعات از آلومینیوم، فولاد، استیل، برنج و آلیاژهای خاص اتوماسیون و تغذیه میلهای تولید مداوم بدون توقف و مناسب برای سفارشهای تیراژ بالا کنترل کیفیت مرحلهای اطمینان از انطباق قطعات با استانداردهای صنعتی و نقشه فنی ماشینکاری دقیق؛ ستون فقرات تولید صنعتی مدرن ماشینکاری دقیق مفهومی فراتر از برادهبرداری ساده است. این فرآیند شامل مجموعهای از عملیات مهندسیشده میشود که هدف آن رسیدن به ابعاد کاملاً مشخص، سطح پرداختشده استاندارد و خواص مکانیکی مطلوب است. در این نوع ماشینکاری، کوچکترین خطا میتواند منجر به از کار افتادن یک مجموعه صنعتی شود. سریتراشی بهدلیل ماهیت خود، یکی از دقیقترین زیرشاخههای ماشینکاری محسوب میشود. استفاده از ابزارهای باکیفیت، کنترل لرزش، تنظیم دقیق سرعت اسپیندل و پیشروی ابزار، همگی عواملی هستند که کیفیت نهایی قطعه را تعیین میکنند. به همین دلیل، تولیدکنندگانی که به دنبال تولید قطعات دقیق هستند، این روش را در اولویت قرار میدهند. نقش تکنولوژیهای مدرن در ماشینکاری با پیشرفت صنعت، تکنولوژیهای مدرن در ماشینکاری به شکل گستردهای وارد خطوط تولید شدهاند. سیستمهای کنترل عددی، نرمافزارهای شبیهسازی، ابزارهای هوشمند و سنسورهای پایش لحظهای، امکان کنترل کامل فرآیند تولید را فراهم کردهاند. این فناوریها باعث شدهاند اپراتورها بتوانند قبل از شروع تولید انبوه، تمامی مراحل را شبیهسازی و خطاهای احتمالی را شناسایی کنند. در نتیجه، هزینههای ناشی از دوبارهکاری و توقف خط تولید به حداقل میرسد. ترکیب این فناوریها با سریتراشی، بهرهوری را به شکل قابلتوجهی افزایش داده است. ماشینکاری CNC و جایگاه آن در صنعت یکی از مهمترین دستاوردهای صنعتی قرن اخیر، ماشینکاری CNC (CNC machining) است. این فناوری امکان کنترل دقیق حرکت ابزار و قطعه را از طریق برنامههای کامپیوتری فراهم میکند. در سریتراشی مدرن، دستگاههای CNC نقش مغز متفکر خط تولید را ایفا میکنند. دستگاههای CNC سریتراش میتوانند بهصورت ۲۴ ساعته و بدون افت کیفیت کار کنند. این ویژگی بهویژه در تولید انبوه قطعات صنعتی اهمیت بالایی دارد. همچنین، امکان ذخیره و تکرار برنامهها باعث میشود کیفیت تمام قطعات تولیدشده کاملاً یکنواخت باشد. قطعات صنعتی دقیق و اهمیت آنها در زنجیره تولید قطعات صنعتی دقیق اجزای کوچکی هستند که عملکرد صحیح سیستمهای بزرگ صنعتی به آنها وابسته است. از شفتها و بوشها گرفته تا پیچهای خاص و اتصالات مهندسی، همگی باید با استانداردهای سختگیرانه تولید شوند. سریتراشی پیشرفته این امکان را فراهم میکند که چنین قطعاتی با سرعت بالا و دقت ثابت تولید شوند. این موضوع نهتنها کیفیت نهایی محصول را تضمین میکند، بلکه باعث افزایش عمر مفید تجهیزات صنعتی نیز میشود. فرق سری تراشی با تراشکاری CNC یکی از سوالات رایج در صنعت، فرق سری تراشی با تراشکاری CNC است. اگرچه هر دو روش از فناوری کنترل عددی استفاده میکنند، اما تفاوت اصلی آنها در هدف و مقیاس تولید است. سریتراشی برای تولید تعداد زیاد قطعات کوچک با زمان سیکل کوتاه طراحی شده، در حالی که تراشکاری CNC عمومی معمولاً برای قطعات بزرگتر یا تولیدات متنوع با تیراژ کمتر به کار میرود. در سریتراشی، تمرکز بر سرعت، تکرارپذیری و اتوماسیون کامل است، اما در تراشکاری CNC انعطافپذیری بیشتری در طراحی قطعات وجود دارد. انتخاب هرکدام به نیاز پروژه و نوع قطعه بستگی دارد. سری تراشی کریمان: خدمات سریتراشی و تراشکاری حرفهای در ایران، مجموعههایی وجود دارند که با بهرهگیری از دانش فنی و تجهیزات مدرن، خدمات تخصصی در این حوزه ارائه میدهند. سری تراشی کریمان: خدمات سریتراشی و تراشکاری حرفهای نمونهای از این رویکرد صنعتی است که تمرکز آن بر کیفیت، دقت و پاسخگویی به نیازهای متنوع صنایع مختلف قرار دارد. این مجموعه با تکیه بر تجربه و استفاده از ماشینآلات بهروز، توانسته است جایگاه قابلاعتمادی در بازار ماشینکاری به دست آورد و پروژههای صنعتی متعددی را با موفقیت اجرا کند. محصولات سریتراشی و تنوع کاربردها محصولات سریتراشی شامل طیف وسیعی از قطعات فلزی میشوند؛ از قطعات ساده استوانهای گرفته تا اجزای پیچیده با تلرانسهای خاص. این محصولات در صنایع مختلفی مانند خودروسازی، تجهیزات صنعتی، لوازم خانگی و صنایع الکترونیک مورد استفاده قرار میگیرند. تولید این قطعات نیازمند برنامهریزی دقیق، انتخاب ابزار مناسب و کنترل کیفیت مداوم است؛ عواملی که در سریتراشی پیشرفته بهخوبی پوشش داده میشوند. خدمات سری تراشی و نقش آن در توسعه صنعتی ارائه خدمات سری تراشی با کیفیت بالا، نقش مستقیمی در توسعه زنجیره تأمین صنایع دارد. زمانی که تولیدکنندگان بتوانند قطعات موردنیاز خود را با دقت و در زمان کوتاه دریافت کنند، سرعت رشد و نوآوری در کل صنعت افزایش مییابد. مجموعههایی که بهصورت تخصصی در […]

سری تراشی در کرج به دلیل نزدیکی به شهرکهای صنعتی و نیاز گسترده صنایع مختلف به قطعات دقیق، به یک فعالیت کلیدی تبدیل شده است. سرعت تأمین، کیفیت یکنواخت و توانایی پاسخگویی به سفارشهای فوری از مهمترین اولویتهای واحدهای تولیدی این شهر است. نیاز صنایع به خدمات سریتراشی دقیق کرج به دلیل موقعیت جغرافیایی، تمرکز صنایع متوسط و بزرگ، و دسترسی مناسب به تهران، یکی از قطبهای مهم تولیدی در کشور محسوب میشود. بسیاری از کارخانههای فعال در حوزههای خودروسازی، تجهیزات صنعتی، پمپسازی، صنایع غذایی و ابزار دقیق به قطعات کوچک اما بسیار حیاتی وابستهاند؛ قطعاتی که اگر کیفیت ساخت آنها کامل نباشد، روند خطوط تولید متوقف میشود یا هزینههای تعمیراتی افزایش پیدا میکند. همین وابستگی به قطعات خاص و دقیق باعث شده است که نیاز به خدمات سریتراشی در کرج بیش از گذشته اهمیت پیدا کند. تولیدکنندگان محلی معمولاً به دنبال کارگاههایی هستند که بتوانند هم سرعت مناسب ارائه دهند و هم کیفیت ابعادی و سطحی قطعات را تضمین کنند. این ترکیب سرعت و دقت برای صنایعی که به صورت مداوم در حال تولید هستند اهمیت حیاتی دارد، زیرا کوچکترین تأخیر در تأمین یک قطعه کوچک میتواند کل برنامه تولید را به هم بریزد. بنابراین، خدمات سریتراشی دقیق نه فقط یک مزیت، بلکه یک ضرورت راهبردی برای صنایع کرج به شمار میآید. اهمیت تأمین سریع قطعات یکی از مهمترین چالشهایی که صنایع کرج با آن مواجه هستند، ضرورت تأمین سریع قطعات مصرفی یا قطعاتی است که در مسیر تولید دچار فرسایش یا شکست میشوند. بسیاری از خطوط تولید در کارخانههای کرج وابسته به قطعات کوچک و ظریف هستند که در حجم بالا یا در بازههای زمانی مشخص باید جایگزین شوند. تأمین سریع این قطعات باعث میشود خط تولید بدون توقف ادامه یابد و از خسارتهای ناشی از خواب خطوط جلوگیری شود. خدمات سریتراشی محلی به دلیل نزدیکی جغرافیایی میتوانند این نیاز را بهتر از تأمینکنندگان دورتر برآورده کنند. وقتی کارگاه نزدیک باشد، هم سرعت تحویل بیشتر است و هم امکان اصلاح فوری قطعات وجود دارد. از طرف دیگر، تولیدکنندگان قطعات دقیق میتوانند با شناخت نیازهای اختصاصی هر صنعت، برنامه تولید را بر اساس اولویتهای زمانی مشتری تنظیم کنند. این تناسب زمانی برای صنایعی که توقف خط تولید برای آنها هزینهزا است یک مزیت رقابتی به شمار میآید. نقش کیفیت در خطوط تولید کیفیت قطعات سریتراشی شده تأثیر مستقیم بر عملکرد خطوط تولید دارد و در کرج، که صنایع متنوعی فعالیت میکنند، این اهمیت دوچندان است. قطعاتی که با تلرانس پایین، صافی سطح مناسب و متریال استاندارد تولید میشوند، باعث افزایش عمر تجهیزات و کاهش تعمیرات ناگهانی میشوند. کیفیت بالا علاوه بر افزایش عمر دستگاهها، موجب بالا رفتن راندمان و کاهش ضایعات نیز میشود. وقتی قطعهای با کیفیت پایین تولید شود، ممکن است در زمان نصب دچار گیرکردگی، لقی یا ناهماهنگی شود و همین موضوع میتواند عملکرد کل مجموعه را مختل کند. از آنجا که بسیاری از کارخانههای کرج در تیراژ بالا تولید میکنند، یکنواختی کیفیت اهمیت بیشتری پیدا میکند و کارگاههای سریتراشی باید توان ارائه نتایج ثابت و قابل اعتماد را داشته باشند. در نهایت، کیفیت مناسب باعث میشود صنایع محلی بتوانند با استانداردهای بالاتر فعالیت کنند و محصولات رقابتیتری تولید نمایند. مزیت نزدیکی کارگاه سریتراشی کریمان به شهرکهای صنعتی کرج نزدیک بودن کارگاه سریتراشی به شهرکهای صنعتی کرج یک مزیت عملی جدی برای بسیاری از کارخانهها و واحدهای تولیدی است. این شهرکها معمولاً شامل مجموعهای از صنایع فعال در حوزههای مختلف هستند و نیاز به تأمین سریع قطعات، یکی از بخشهای دائمی فعالیت آنها محسوب میشود. وقتی کارگاه در فاصله کوتاهی قرار داشته باشد، امکان هماهنگی سریع، تحویل فوری و انجام اصلاحات لحظهای فراهم میشود. این موضوع برای کسبوکارهایی که هر ساعت توقف در خط تولید برایشان هزینهزا است اهمیت بسیار زیادی دارد. بسیاری از صنایع کرج به دلیل رقابت بالا و نیاز به نگهداشتن ظرفیت تولید، ترجیح میدهند با کارگاههایی همکاری کنند که در همان محدوده جغرافیایی قرار دارند. این نزدیکی باعث میشود همکاری میان دو طرف شکل منسجمتری بگیرد، تعاملات سادهتر انجام شود و امکان برنامهریزی مشترک برای تولید تیراژ بالا یا سفارشهای فوری فراهم باشد. در نهایت، نزدیکی جغرافیایی به معنای استفاده بهتر از زمان، کاهش هزینههای جانبی و افزایش سرعت پاسخگویی است. کاهش زمان تحویل پروژه یکی از مزایای اصلی قرار گرفتن کارگاه سریتراشی در نزدیکی شهرکهای صنعتی کرج، کاهش چشمگیر زمان تحویل پروژه است. حملونقل قطعات خام و قطعات نهایی معمولاً یکی از عوامل تأخیر محسوب میشود، بهویژه زمانی که مسیر طولانی باشد یا نیاز به چند مرحله هماهنگی وجود داشته باشد. اما در صورتی که فاصله کارگاه تا کارخانه کمتر باشد، بخش حملونقل به سادگی و با سرعت بالا انجام میشود. این موضوع باعث میشود پروژههای فوری یا سفارشهایی که بهصورت ناگهانی ایجاد میشوند، بدون نیاز به انتظار طولانی تکمیل شوند. از طرف دیگر، اگر در روند ساخت قطعه مشکلی رخ دهد یا نیاز به اصلاحات فوری باشد، امکان بازگشت قطعه به کارگاه و انجام اصلاحات در مدت کوتاهتری فراهم است. این سرعت بالا برای خطوط تولیدی که در حال کار مداوم هستند یک برتری مهم محسوب میشود، زیرا هر دقیقه تأخیر میتواند به معنای کاهش راندمان یا افزایش هزینههای عملیاتی باشد. مدیریت سادهتر لجستیک کاری مدیریت لجستیک یکی از بخشهای چالشبرانگیز در صنایع تولیدی است و زمانی که کارگاه سریتراشی نزدیک کارخانه قرار داشته باشد، این مدیریت بهطور محسوسی سادهتر میشود. هماهنگی ارسال قطعات، زمانبندی بررسی نمونهها، انجام بازرسی کیفی و تحویل نهایی همگی با سرعت بیشتری انجام میگیرند. در چنین شرایطی، کارخانه میتواند برنامهریزی دقیقتری درباره سفارشهای آینده داشته باشد و کارگاه نیز قادر است ظرفیت تولید خود را بهتر با نیازهای مشتری تنظیم کند. همچنین در پروژههایی که تعداد قطعات بالا است یا قطعات در چند مرحله ساخته میشوند، مدیریت لجستیک نقش حیاتی دارد. نزدیک بودن کارگاه باعث میشود مراحل مختلف تولید از جمله کنترل کیفیت مرحلهای، اصلاح طراحی یا ارسال مقدماتی نمونهها بدون پیچیدگی انجام شود. این هماهنگی سریع و ساده در نهایت به کاهش هزینهها، افزایش سرعت تولید و بهبود کیفیت خروجی کمک میکند و همکاری میان صنایع کرج و کارگاههای محلی را به یک ساختار کاملاً عملی و کارآمد تبدیل میکند. سایر مقالات محصولات متداول سریتراشی الزامات قطعات خودرویی در واحدهای تولیدی صنعت خودروسازی و […]

توانایی ها

- سری تراشی و انجام کلیه خدمات تراشکاری با دستگاه سری تراش تمام اتوماتیک

- سری تراشی انواع قطعات صنعتی، خودرویی، قطعه سازی و غیره تولید قطعات آلومینیوم، قطعات برنجی، قطعات آهنی

- تراشکاری و تولید قطعات سری تراشی با سی ان سی CNC و فرز انواع قطعات برنجی، آلومینیوم، آهنی

- تراشکاری و انجام کلیه خدمات سری کاری، قطعه سازی و صنعتی آماده همکاری با صنعت کاران و شرکت ها