مقدمه

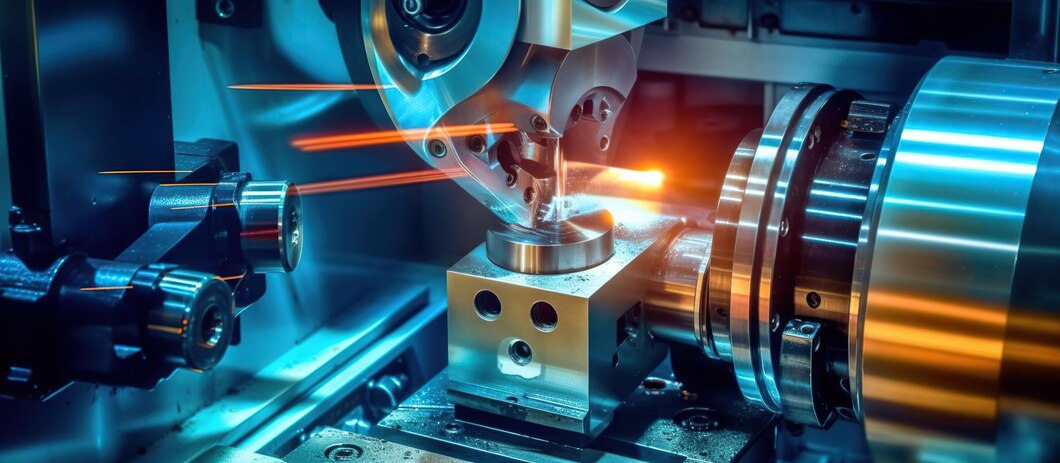

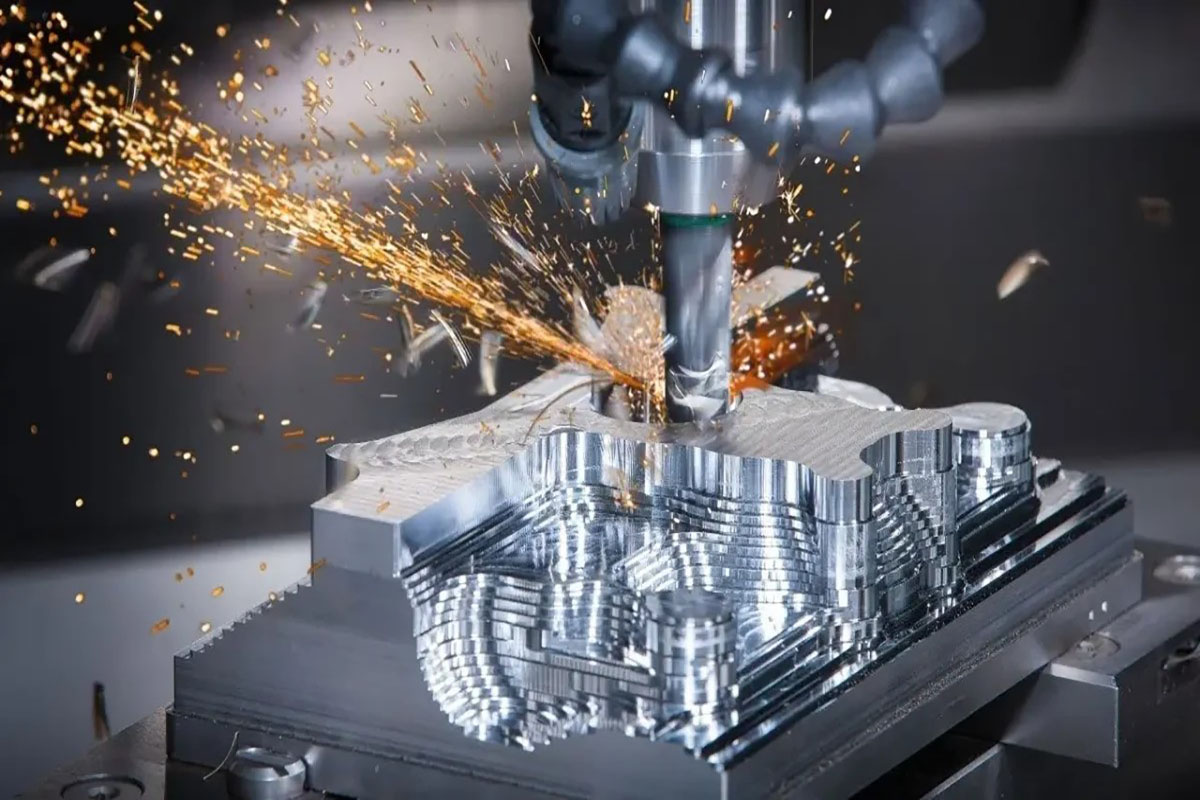

مایع خنککننده CNC یک سیال ضروری در فرآیند ماشینکاری است که برای کاهش حرارت، افزایش عمر ابزار و بهبود کیفیت سطح قطعه کار استفاده میشود. در حین عملیات تراشکاری، فرزکاری و برشکاری، اصطکاک بین ابزار و قطعه کار باعث تولید گرما میشود که میتواند منجر به سایش سریع ابزار و تغییر ابعادی قطعه گردد. مایع خنککننده با کاهش حرارت این مشکل را برطرف میکند. این مایعات به چند دسته اصلی تقسیم میشوند. مایعات بر پایه روغن که دارای روغنهای معدنی یا سنتزی هستند به عنوان محافظ ابزار عمل میکنند. مایعات امولسیونی که ترکیبی از روغن و آب هستند خاصیت خنککنندگی بالایی دارند و بهطور گسترده در دستگاههای CNC مورد استفاده قرار میگیرند.

مایعات سنتزی و نیمهسنتزی نیز فاقد روغن معدنی بوده و با افزودنیهای خاص عملکرد بهتری در جلوگیری از خوردگی ابزار دارند. استفاده از مایع خنککننده مزایای متعددی دارد که شامل افزایش عمر ابزار برش با کاهش حرارت و سایش، بهبود کیفیت سطح قطعه کار با جلوگیری از تغییرات حرارتی، کاهش تولید گرما و اصطکاک در حین برش جلوگیری از زنگزدگی و خوردگی قطعات و ابزار و همچنین افزایش سرعت و دقت ماشینکاری است. انتخاب نوع مناسب مایع خنککننده به عواملی مانند جنس قطعه کار نوع عملیات ماشینکاری و شرایط محیطی بستگی دارد. استفاده صحیح از این مایعات میتواند هزینههای تولید را کاهش داده و بهرهوری را در فرآیندهای ماشینکاری CNC افزایش دهد.

معرفی کاربرد مایع خنک کننده CNC یا کولانت

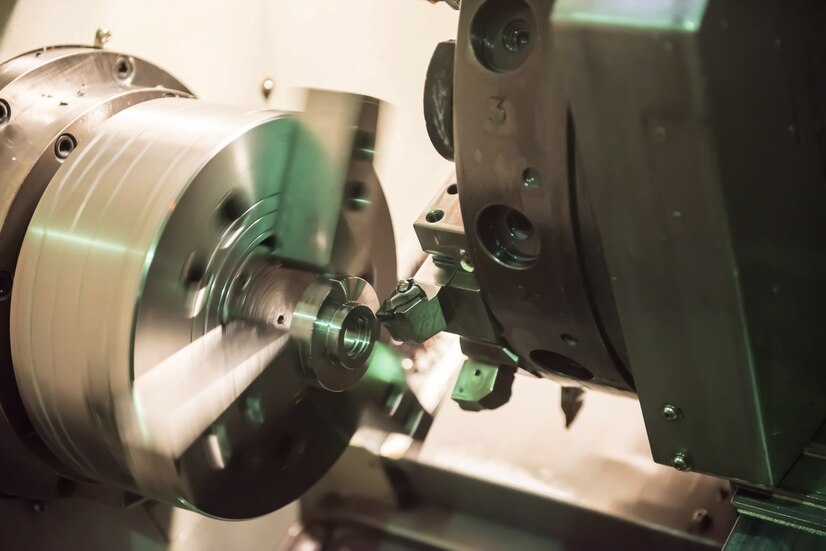

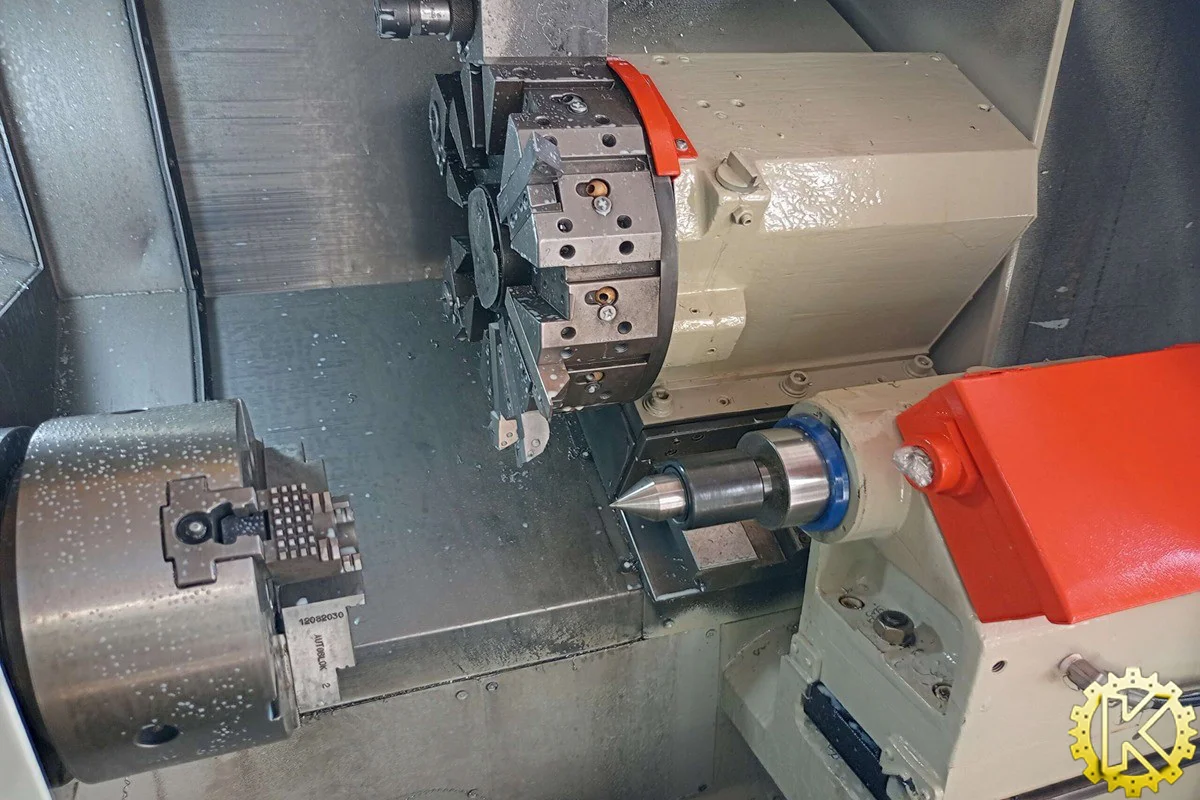

مایع خنککننده CNC یا کولانت نقش مهمی در بهبود عملکرد دستگاههای ماشینکاری دارد. این مایع به کاهش دمای تولیدشده هنگام تراشکاری و برش کمک کرده و از آسیب دیدن ابزار و قطعهکار جلوگیری میکند. هنگام عملیات ماشینکاری اصطکاک بین ابزار و سطح قطعهکار باعث افزایش شدید حرارت میشود که میتواند منجر به تغییر در خواص متریال، خرابی ابزار و کاهش دقت کار شود. کولانت با جذب و دفع این گرما دمای سطح برش را کنترل کرده و باعث افزایش عمر ابزار میشود. علاوه بر خاصیت خنککنندگی این مایع به عنوان روانکار نیز عمل کرده و اصطکاک را کاهش میدهد که در نتیجه کیفیت سطح نهایی قطعه بهبود یافته و سایش ابزار کمتر میشود.

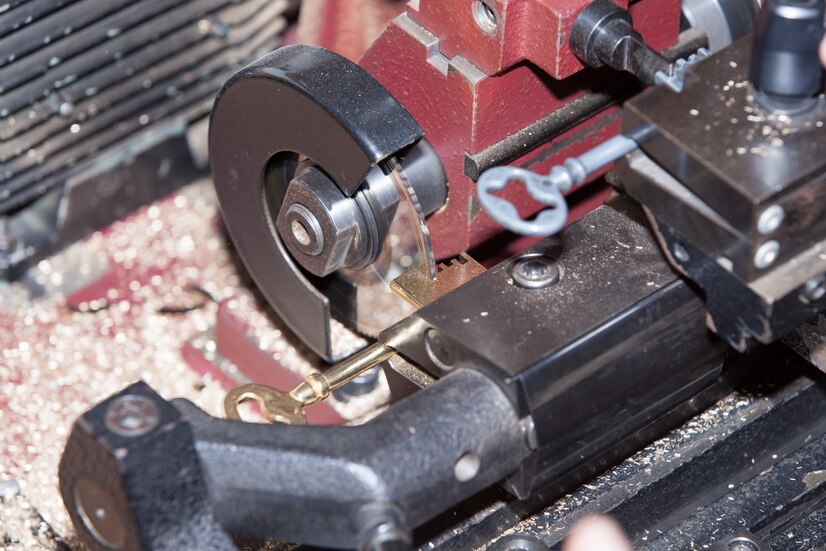

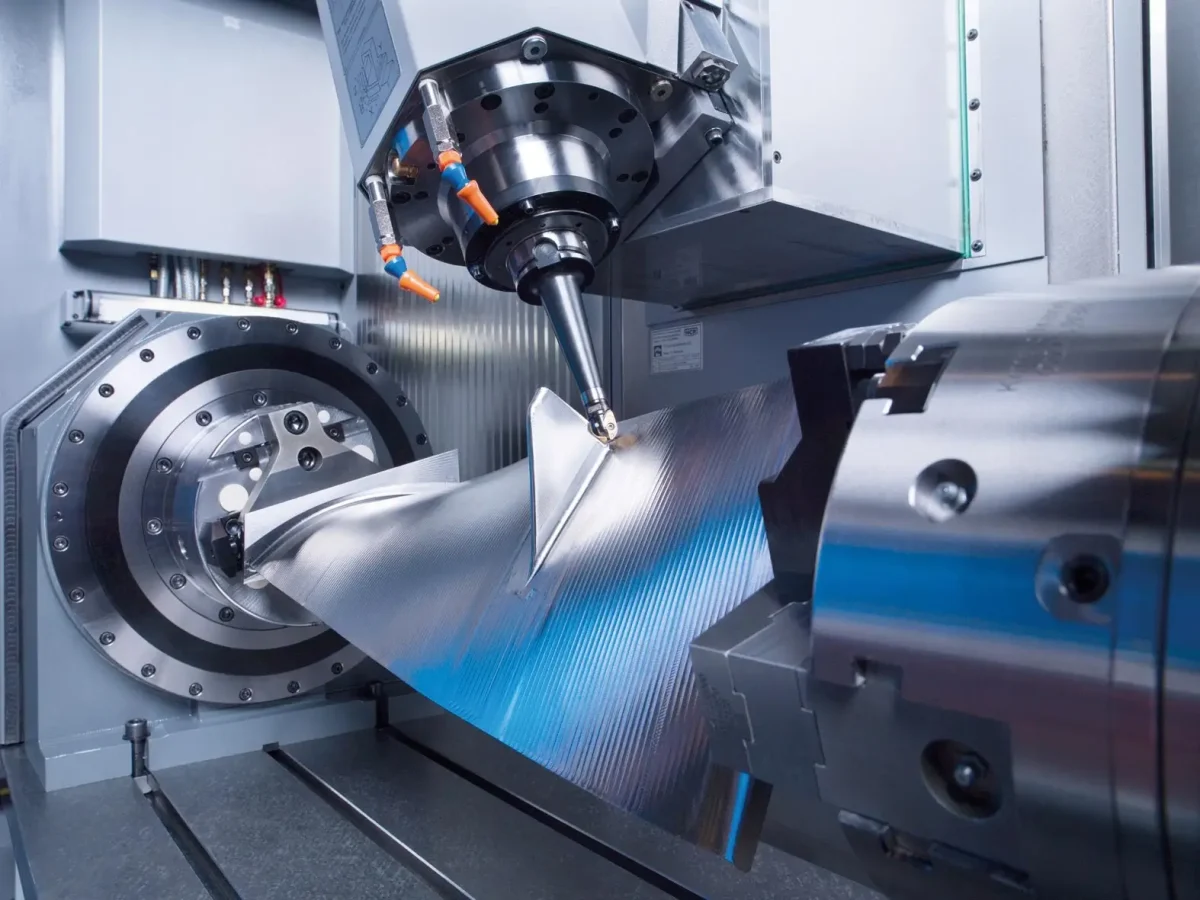

همچنین مایع خنککننده وظیفه شستوشوی تراشهها و برادههای تولیدشده در فرآیند ماشینکاری را بر عهده دارد و از جمع شدن این ذرات روی سطح قطعه جلوگیری میکند. تجمع تراشهها میتواند باعث کاهش دقت و ایجاد خطا در عملیات برش شود اما کولانت با دفع این ذرات محیط کار را تمیز نگه میدارد. کولانتها در انواع مختلفی از جمله روغنی، نیمهسنتزی و سنتزی تولید میشوند که هر کدام برای شرایط خاصی از ماشینکاری مناسب هستند. انتخاب نوع مناسب مایع خنککننده به عواملی مانند جنس قطعهکار، سرعت برش و نوع عملیات بستگی دارد. در نهایت استفاده صحیح از کولانت باعث افزایش بهرهوری، کاهش هزینههای تعمیر و نگهداری و بهبود کیفیت قطعات تولیدی در دستگاههای CNC میشود.

وظایف کولانت

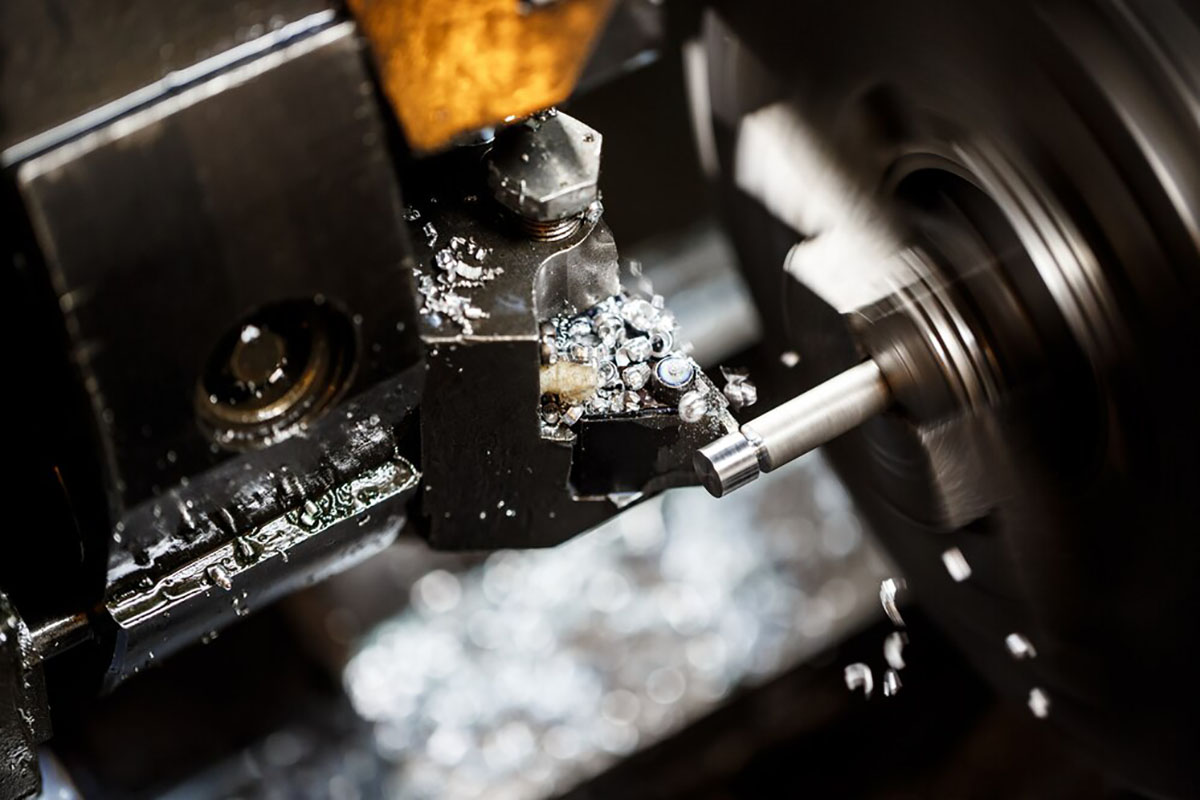

کولانت یا مایع خنککننده در دستگاههای CNC وظایف متعددی دارد که به بهبود عملکرد ماشینکاری، افزایش دقت و کاهش هزینههای نگهداری کمک میکند. یکی از مهمترین وظایف کولانت کاهش حرارت تولیدشده در حین عملیات برش و تراشکاری است. اصطکاک بین ابزار و قطعهکار باعث افزایش دما میشود که میتواند موجب تغییر در خواص مکانیکی مواد، ایجاد تنشهای حرارتی و حتی سوختگی ابزار شود. کولانت با جذب و دفع این حرارت، دمای سطح برش را کنترل کرده و از آسیبدیدگی جلوگیری میکند. یکی دیگر از وظایف مهم کولانت روانکاری است. این مایع به کاهش اصطکاک بین ابزار و قطعهکار کمک کرده و موجب کاهش سایش ابزار و افزایش طول عمر آن میشود. علاوه بر این استفاده از کولانت باعث بهبود کیفیت سطح نهایی قطعه شده و از ایجاد زبری و ناهمواریهای ناخواسته جلوگیری میکند.

کولانت همچنین وظیفه شستوشو و حذف برادهها را بر عهده دارد. در حین عملیات ماشینکاری تراشهها و ذرات فلزی ریز تولید میشوند که در صورت باقی ماندن در محل برش میتوانند باعث اختلال در فرآیند برش و کاهش دقت شوند. کولانت با جریان یافتن روی سطح کار این ذرات را شسته و از محیط دور میکند. در نهایت کولانت نقش محافظت از ابزار و دستگاه را ایفا میکند. برخی کولانتها دارای افزودنیهای ضدخوردگی و ضدزنگ هستند که از زنگزدگی قطعات فلزی و سیستم خنککننده دستگاه جلوگیری کرده و هزینههای تعمیر و نگهداری را کاهش میدهند.

نکات مهم در انتخاب بهترین کولانت سی ان سی

انتخاب بهترین کولانت CNC تأثیر مستقیمی بر کیفیت ماشینکاری، عمر ابزار و کاهش هزینههای نگهداری دارد. برای انتخاب مناسبترین مایع خنککننده باید چندین نکته مهم را در نظر گرفت. یکی از اصلیترین نکات نوع متریال قطعهکار است. برای فلزات سخت مانند فولاد و تیتانیوم معمولاً کولانتهای روغنی یا نیمهسنتزی استفاده میشوند که علاوه بر خنککنندگی خاصیت روانکاری بالایی دارند. در مقابل برای فلزات نرمتر مانند آلومینیوم و مس، کولانتهای سنتزی که خاصیت شستوشوی بهتری دارند، مناسبترند.

نوع عملیات ماشینکاری نیز اهمیت زیادی دارد. در فرآیندهای برشکاری سنگین، تراشکاری و سوراخکاری عمیق، کولانتهایی با ویسکوزیته بالا و روانکاری قوی مورد نیازند درحالیکه در فرایندهایی مانند سنگزنی، کولانتهای با قابلیت خنککنندگی بالا و کفکنندگی کم اولویت دارند. سازگاری با دستگاه CNC نیز باید بررسی شود. برخی کولانتها ممکن است باعث زنگزدگی یا خوردگی قطعات داخلی دستگاه شوند. بنابراین استفاده از کولانتهای دارای افزودنیهای ضدخوردگی و ضدزنگ ضروری است. همچنین کولانت باید کمترین تأثیر منفی بر قطعات لاستیکی و پلاستیکی دستگاه داشته باشد.

یکی دیگر از نکات مهم، دوام و ماندگاری کولانت است. برخی مایعات به دلیل رشد باکتری و آلودگی، نیاز به تعویض مکرر دارند که هزینههای نگهداری را افزایش میدهد. کولانتهای با ترکیبات آنتیباکتریال و ضدکف، انتخاب بهتری برای کاهش هزینههای عملیاتی هستند. در نهایت ایمنی و سلامت کارکنان نیز اهمیت دارد. استفاده از کولانتهای بدون ترکیبات سمی و دارای استانداردهای زیستمحیطی از مشکلات پوستی و تنفسی جلوگیری میکند و محیط کاری سالمتری ایجاد میکند.

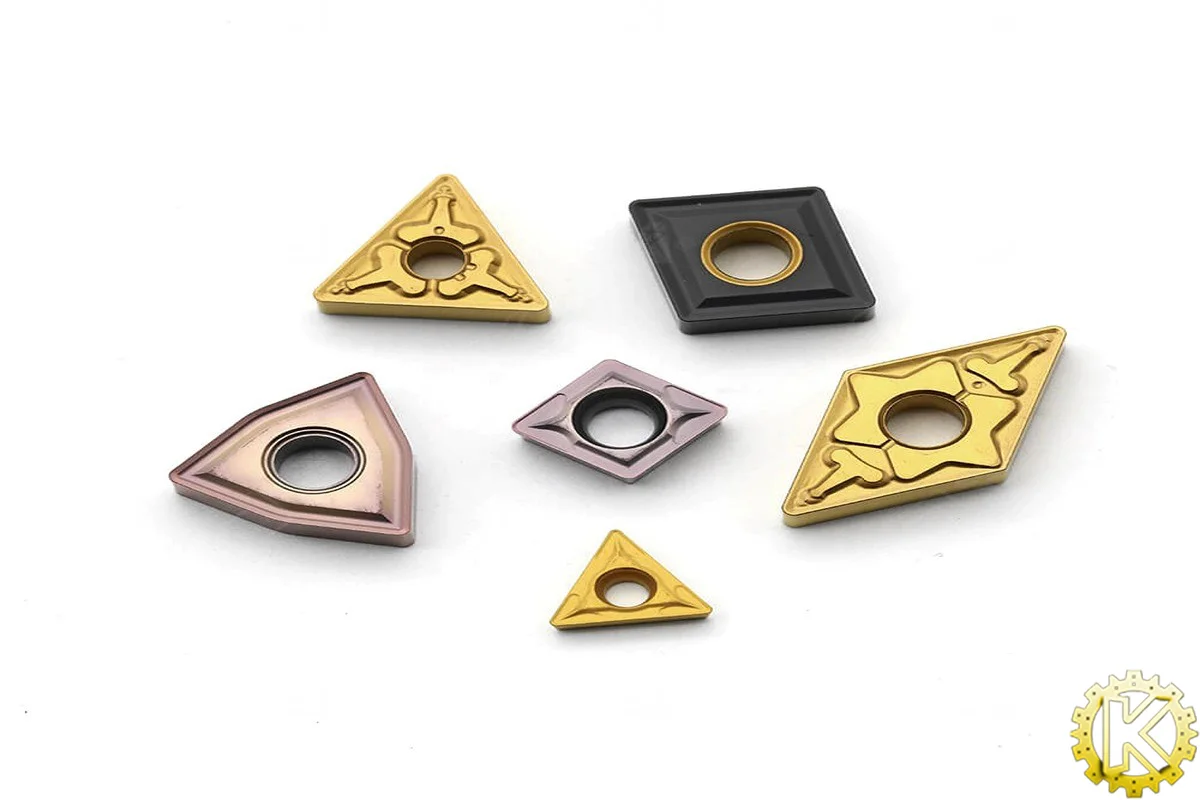

بهترین کولانت سی ان سی (روغنهای محلول. سیالات مصنوعی.سیالات نیمه مصنوعی. روغنهای مستقیم

انتخاب بهترین کولانت CNC به نوع عملیات ماشینکاری، جنس قطعهکار و نیازهای خنککنندگی و روانکاری بستگی دارد. در ادامه چهار نوع رایج کولانت و مزایا و معایب آنها بررسی میشود تا بتوان بهترین گزینه را انتخاب کرد:

روغنهای محلول

روغنهای محلول یکی از رایجترین کولانتهای مورد استفاده در CNC هستند که ترکیبی از روغن معدنی و افزودنیهای خاص بوده و در آب حل میشوند. این مایعات خنککننده قابلیت خنککنندگی و روانکاری مناسبی دارند و به دلیل ترکیب آب و روغن، تعادل خوبی بین کاهش حرارت و کاهش اصطکاک ایجاد میکنند. یکی از مزایای اصلی روغنهای محلول، بهبود قابلیت شستوشو و کاهش تجمع برادهها است. این نوع کولانت به دلیل داشتن ترکیب آبی، دمای ابزار و قطعهکار را به طور موثری کاهش داده و از تغییرات ابعادی ناشی از حرارت جلوگیری میکند. همچنین، روغن موجود در آن باعث روانکاری ابزار شده و سایش آن را کاهش میدهد. بااینحال یکی از چالشهای استفاده از روغنهای محلول تمایل به رشد باکتری و ایجاد بوی نامطبوع است. اگر این کولانت به درستی نگهداری نشود، میتواند آلوده شده و تأثیر منفی بر عملکرد ماشینکاری داشته باشد. برای جلوگیری از این مشکل استفاده از مواد ضدباکتری و تعویض دورهای مایع ضروری است.

این کولانتها معمولاً در عملیات تراشکاری، فرزکاری و سوراخکاری سبک و متوسط مورد استفاده قرار میگیرند. آنها برای موادی مانند فولاد، آلومینیوم و آلیاژهای مسی مناسب هستند و در صنایعی که نیاز به ترکیب خنککنندگی بالا و روانکاری متوسط دارند، کاربرد گستردهای دارند. در مجموع روغنهای محلول انتخابی مناسب برای کارگاههایی هستند که به یک مایع خنککننده با تعادل مناسب بین خنککنندگی و روانکاری نیاز دارند اما نگهداری مناسب از آنها برای جلوگیری از مشکلات زیستی و کیفیتی ضروری است.

سیالات مصنوعی

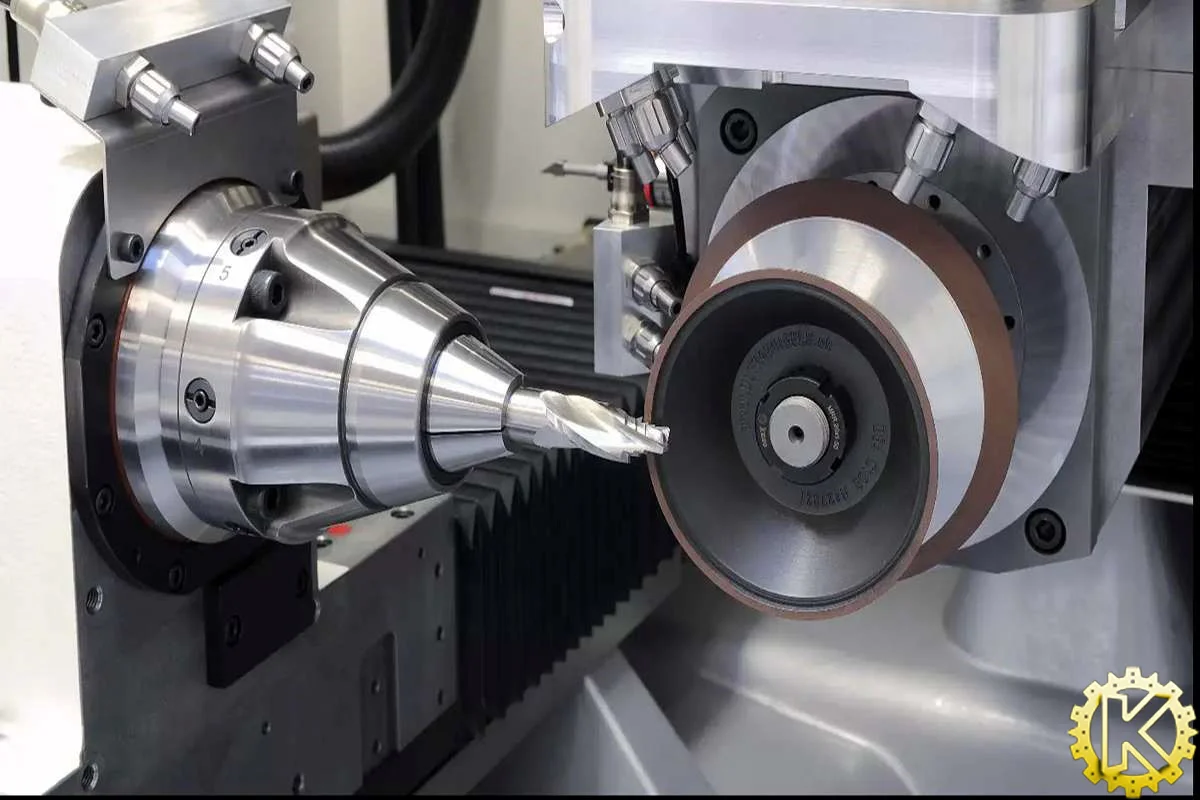

سیالات مصنوعی نوعی کولانت CNC هستند که به طور کامل از ترکیبات شیمیایی و بدون هیچ روغن معدنی ساخته میشوند. این مایعات دارای قابلیت خنککنندگی بسیار بالا بوده و بیشتر برای عملیاتهایی که نیاز به دفع حرارت سریع دارند، استفاده میشوند. یکی از مزایای اصلی سیالات مصنوعی عدم تشکیل رسوبات و لجن در سیستم خنککننده دستگاه است. برخلاف روغنهای محلول این کولانتها تمایل کمتری به رشد باکتری و آلودگی دارند و ماندگاری بیشتری نسبت به سایر مایعات خنککننده دارند. همچنین به دلیل عدم وجود روغن خاصیت شستوشوی آنها بسیار قوی بوده و از تجمع برادهها و ذرات روی قطعهکار جلوگیری میکنند. بااینحال سیالات مصنوعی خاصیت روانکاری کمتری نسبت به انواع دیگر کولانتها دارند. این ویژگی باعث میشود که برای عملیاتهایی که نیاز به کاهش اصطکاک و محافظت از ابزار دارند مانند فرزکاری و سوراخکاری عمیق چندان مناسب نباشند. اما در فرآیندهایی مانند سنگزنی و برشکاری با سرعت بالا که خنککنندگی اهمیت بیشتری دارد، عملکرد بسیار خوبی از خود نشان میدهند.

از دیگر مزایای این کولانتها میتوان به سازگاری با محیطزیست و کاهش هزینههای نگهداری اشاره کرد. به دلیل عدم وجود روغن این سیالات به راحتی قابل تصفیه و بازیافت هستند و هزینههای تعویض و نگهداری آنها کمتر از روغنهای محلول است.

در مجموع سیالات مصنوعی برای صنایعی که نیاز به خنککنندگی قوی و شستوشوی سریع قطعات دارند، مانند صنایع خودروسازی و هوافضا گزینهای ایدهآل محسوب میشوند اما در عملیاتهایی که نیاز به روانکاری بالا دارند ممکن است عملکرد مطلوبی نداشته باشند.

سیالات نیمهمصنوعی

سیالات نیمهمصنوعی ترکیبی از روغنهای محلول و سیالات مصنوعی هستند و سعی میکنند بهترین ویژگیهای هر دو نوع را ارائه دهند. این نوع کولانتها هم خاصیت خنککنندگی بالایی دارند و هم توانایی روانکاری خوبی را ارائه میکنند که آنها را برای بسیاری از کاربردهای CNC مناسب میسازد. یکی از مزایای مهم سیالات نیمهمصنوعی پایداری بالاتر و کاهش رشد باکتریها نسبت به روغنهای محلول است. این مایعات به دلیل داشتن مقدار کمتری از روغن معدنی، تمایل کمتری به تشکیل رسوبات و آلودگی دارند و درعینحال قابلیت روانکاری مناسبی ارائه میدهند. این کولانتها معمولاً در صنایعی که نیاز به تعادل بین خنککنندگی و روانکاری دارند مورد استفاده قرار میگیرند. آنها برای عملیات تراشکاری، فرزکاری و سوراخکاری روی فلزات مختلف مانند فولاد، آلومینیوم و آلیاژهای غیرآهنی مناسب هستند.

یکی دیگر از ویژگیهای مثبت این سیالات کاهش هزینههای نگهداری نسبت به روغنهای محلول است. آنها نیاز کمتری به تعویض مداوم دارند و عملکرد پایدارتری در طول زمان ارائه میدهند. علاوه بر این سیالات نیمهمصنوعی کمتر باعث خوردگی قطعات ماشین میشوند و میتوانند به افزایش عمر دستگاه کمک کنند. بااینحال این نوع کولانتها همچنان نیاز به نظارت منظم دارند زیرا ترکیبات آنها میتوانند در شرایط نامناسب دچار ناپایداری شوند. بنابراین حفظ کیفیت و بررسی مداوم آنها برای جلوگیری از افت عملکرد ضروری است. در مجموع سیالات نیمهمصنوعی یک گزینه عالی برای کسانی هستند که به یک کولانت چندمنظوره با تعادل خوب بین خنککنندگی و روانکاری نیاز دارند، بدون اینکه مشکلات رایج روغنهای محلول را تجربه کنند.

روغنهای مستقیم

روغنهای مستقیم یکی از قدیمیترین و مؤثرترین انواع کولانتهای CNC هستند که به طور کامل از روغنهای معدنی یا سنتزی تشکیل شدهاند و بدون نیاز به ترکیب با آب استفاده میشوند. این نوع کولانتها بیشترین میزان روانکاری را ارائه میدهند و برای عملیاتهایی که نیاز به کاهش اصطکاک و جلوگیری از سایش ابزار دارند، ایدهآل هستند. یکی از بزرگترین مزایای روغنهای مستقیم، محافظت عالی از ابزار و قطعهکار است. این روغنها با ایجاد یک لایه روانکار بین ابزار و سطح قطعه، از سایش و شکستگی جلوگیری کرده و طول عمر ابزار را افزایش میدهند. بااینحال یکی از نقاط ضعف این نوع کولانت کاهش توانایی خنککنندگی نسبت به سایر کولانتها است. ازآنجاکه روغنهای مستقیم فاقد آب هستند، توانایی کمتری در جذب و دفع حرارت دارند و در برخی عملیاتهای با دمای بالا ممکن است باعث افزایش بیش از حد دمای قطعهکار شوند.

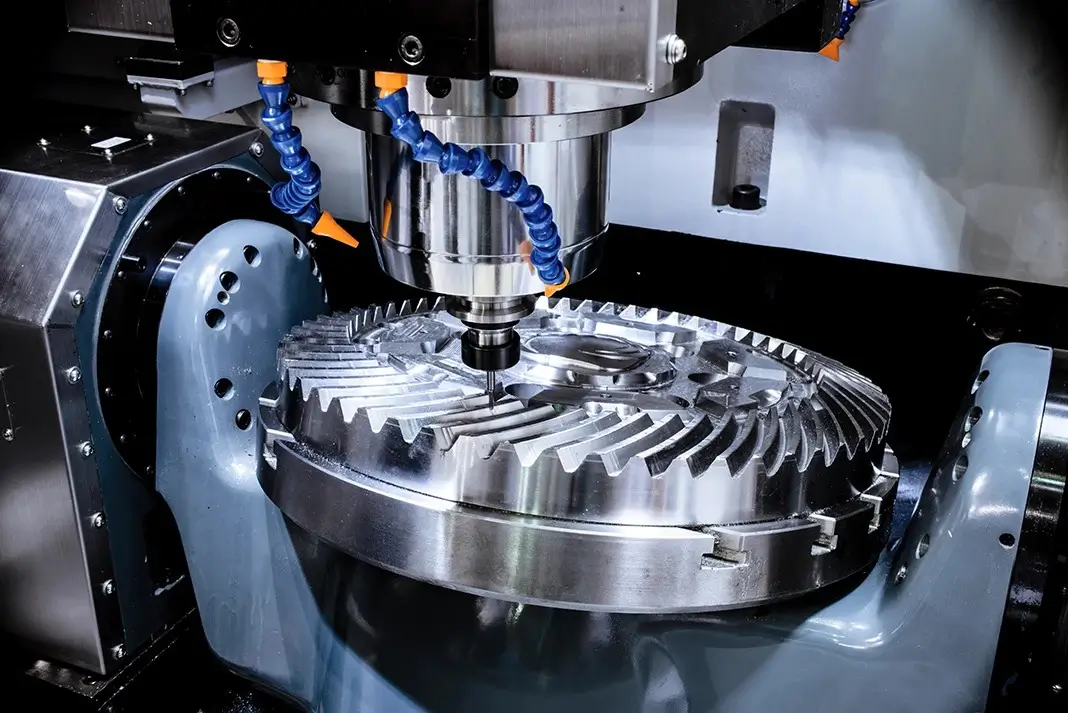

همچنین استفاده از این روغنها معمولاً باعث ایجاد دود و بخارات روغنی در محیط کارگاه میشود که میتواند مشکلاتی از نظر سلامت و تهویه ایجاد کند. برای حل این مشکل سیستمهای تهویه مناسب باید در محیط کار نصب شوند. روغنهای مستقیم بیشتر در عملیات برشکاری سنگین، رزوهزنی، چرخدندهتراشی و ماشینکاری روی فلزات سخت استفاده میشوند. این روغنها بهخصوص برای صنایعی که نیاز به دقت و عمر طولانی ابزار دارند مانند هوافضا و قالبسازی گزینهای ایدهآل محسوب میشوند.

غلظت مناسب مایع خنک کننده CNC

غلظت مناسب مایع خنککننده CNC نقش مهمی در بهبود عملکرد دستگاه، افزایش عمر ابزار و کاهش هزینههای نگهداری دارد. میزان غلظت کولانت معمولاً بسته به نوع عملیات ماشینکاری، متریال قطعهکار و نوع کولانت تعیین میشود. برای عملیاتهای سبک مانند سنگزنی و تراشکاری با سرعت بالا معمولاً غلظت 3 تا 5 درصد مناسب است زیرا در این فرآیندها نیاز به خنککنندگی بیشتر از روانکاری است. در مقابل برای عملیاتهایی که نیاز به روانکاری بالاتری دارند مانند برشکاری سنگین، رزوهزنی و فرزکاری عمیق غلظت 8 تا 12 درصد توصیه میشود.

اگر غلظت کولانت بیش از حد کم باشد، خاصیت روانکاری و محافظت از ابزار کاهش مییابد و ممکن است سایش ابزار افزایش یابد. از طرف دیگر غلظت بیش از حد میتواند باعث افزایش کف، کاهش قدرت خنککنندگی، چسبندگی ناخواسته و افزایش هزینههای مصرفی شود. برای حفظ غلظت مناسب باید بهصورت دورهای با استفاده از رفرکتومتر اندازهگیری و تنظیم شود. همچنین تعویض بهموقع کولانت و جلوگیری از آلودگی آن باعث حفظ عملکرد بهینه و افزایش عمر دستگاه CNC خواهد شد.

سوالات متداول

شرایط نگهداری از مایع کولانت چیست؟

برای نگهداری مایع کولانت CNC غلظت آن را با رفرکتومتر بررسی و تنظیم کنید از ورود آلودگیهای خارجی مانند روغنهای دیگر و تراشهها جلوگیری کنید، از رشد باکتری و قارچ با افزودنیهای مناسب پیشگیری کنید و بهصورت دورهای کولانت را تمیز و در صورت نیاز تعویض کنید.

علت متفاوت بودن رنگ خنک کننده چیست؟

رنگ مایع خنککننده CNC به دلیل ترکیبات شیمیایی نوع افزودنیها و فرمولاسیون خاص هر برند متفاوت است. رنگها میتوانند نشاندهنده نوع کولانت روغنی، نیمهمصنوعی یا مصنوعی و یا ویژگیهای خاص مانند ضدخوردگی، ضدباکتری و ضدکف بودن باشند و به شناسایی و مدیریت آن کمک میکنند.