سری تراشی در کرج به دلیل نزدیکی به شهرکهای صنعتی و نیاز گسترده صنایع مختلف به قطعات دقیق، به یک فعالیت کلیدی تبدیل شده است. سرعت تأمین، کیفیت یکنواخت و توانایی پاسخگویی به سفارشهای فوری از مهمترین اولویتهای واحدهای تولیدی این شهر است.

نیاز صنایع به خدمات سریتراشی دقیق

کرج به دلیل موقعیت جغرافیایی، تمرکز صنایع متوسط و بزرگ، و دسترسی مناسب به تهران، یکی از قطبهای مهم تولیدی در کشور محسوب میشود. بسیاری از کارخانههای فعال در حوزههای خودروسازی، تجهیزات صنعتی، پمپسازی، صنایع غذایی و ابزار دقیق به قطعات کوچک اما بسیار حیاتی وابستهاند؛ قطعاتی که اگر کیفیت ساخت آنها کامل نباشد، روند خطوط تولید متوقف میشود یا هزینههای تعمیراتی افزایش پیدا میکند. همین وابستگی به قطعات خاص و دقیق باعث شده است که نیاز به خدمات سریتراشی در کرج بیش از گذشته اهمیت پیدا کند. تولیدکنندگان محلی معمولاً به دنبال کارگاههایی هستند که بتوانند هم سرعت مناسب ارائه دهند و هم کیفیت ابعادی و سطحی قطعات را تضمین کنند. این ترکیب سرعت و دقت برای صنایعی که به صورت مداوم در حال تولید هستند اهمیت حیاتی دارد، زیرا کوچکترین تأخیر در تأمین یک قطعه کوچک میتواند کل برنامه تولید را به هم بریزد. بنابراین، خدمات سریتراشی دقیق نه فقط یک مزیت، بلکه یک ضرورت راهبردی برای صنایع کرج به شمار میآید.

اهمیت تأمین سریع قطعات

یکی از مهمترین چالشهایی که صنایع کرج با آن مواجه هستند، ضرورت تأمین سریع قطعات مصرفی یا قطعاتی است که در مسیر تولید دچار فرسایش یا شکست میشوند. بسیاری از خطوط تولید در کارخانههای کرج وابسته به قطعات کوچک و ظریف هستند که در حجم بالا یا در بازههای زمانی مشخص باید جایگزین شوند. تأمین سریع این قطعات باعث میشود خط تولید بدون توقف ادامه یابد و از خسارتهای ناشی از خواب خطوط جلوگیری شود. خدمات سریتراشی محلی به دلیل نزدیکی جغرافیایی میتوانند این نیاز را بهتر از تأمینکنندگان دورتر برآورده کنند. وقتی کارگاه نزدیک باشد، هم سرعت تحویل بیشتر است و هم امکان اصلاح فوری قطعات وجود دارد. از طرف دیگر، تولیدکنندگان قطعات دقیق میتوانند با شناخت نیازهای اختصاصی هر صنعت، برنامه تولید را بر اساس اولویتهای زمانی مشتری تنظیم کنند. این تناسب زمانی برای صنایعی که توقف خط تولید برای آنها هزینهزا است یک مزیت رقابتی به شمار میآید.

نقش کیفیت در خطوط تولید

کیفیت قطعات سریتراشی شده تأثیر مستقیم بر عملکرد خطوط تولید دارد و در کرج، که صنایع متنوعی فعالیت میکنند، این اهمیت دوچندان است. قطعاتی که با تلرانس پایین، صافی سطح مناسب و متریال استاندارد تولید میشوند، باعث افزایش عمر تجهیزات و کاهش تعمیرات ناگهانی میشوند. کیفیت بالا علاوه بر افزایش عمر دستگاهها، موجب بالا رفتن راندمان و کاهش ضایعات نیز میشود. وقتی قطعهای با کیفیت پایین تولید شود، ممکن است در زمان نصب دچار گیرکردگی، لقی یا ناهماهنگی شود و همین موضوع میتواند عملکرد کل مجموعه را مختل کند. از آنجا که بسیاری از کارخانههای کرج در تیراژ بالا تولید میکنند، یکنواختی کیفیت اهمیت بیشتری پیدا میکند و کارگاههای سریتراشی باید توان ارائه نتایج ثابت و قابل اعتماد را داشته باشند. در نهایت، کیفیت مناسب باعث میشود صنایع محلی بتوانند با استانداردهای بالاتر فعالیت کنند و محصولات رقابتیتری تولید نمایند.

مزیت نزدیکی کارگاه سریتراشی کریمان به شهرکهای صنعتی کرج

نزدیک بودن کارگاه سریتراشی به شهرکهای صنعتی کرج یک مزیت عملی جدی برای بسیاری از کارخانهها و واحدهای تولیدی است. این شهرکها معمولاً شامل مجموعهای از صنایع فعال در حوزههای مختلف هستند و نیاز به تأمین سریع قطعات، یکی از بخشهای دائمی فعالیت آنها محسوب میشود. وقتی کارگاه در فاصله کوتاهی قرار داشته باشد، امکان هماهنگی سریع، تحویل فوری و انجام اصلاحات لحظهای فراهم میشود. این موضوع برای کسبوکارهایی که هر ساعت توقف در خط تولید برایشان هزینهزا است اهمیت بسیار زیادی دارد. بسیاری از صنایع کرج به دلیل رقابت بالا و نیاز به نگهداشتن ظرفیت تولید، ترجیح میدهند با کارگاههایی همکاری کنند که در همان محدوده جغرافیایی قرار دارند. این نزدیکی باعث میشود همکاری میان دو طرف شکل منسجمتری بگیرد، تعاملات سادهتر انجام شود و امکان برنامهریزی مشترک برای تولید تیراژ بالا یا سفارشهای فوری فراهم باشد. در نهایت، نزدیکی جغرافیایی به معنای استفاده بهتر از زمان، کاهش هزینههای جانبی و افزایش سرعت پاسخگویی است.

کاهش زمان تحویل پروژه

یکی از مزایای اصلی قرار گرفتن کارگاه سریتراشی در نزدیکی شهرکهای صنعتی کرج، کاهش چشمگیر زمان تحویل پروژه است. حملونقل قطعات خام و قطعات نهایی معمولاً یکی از عوامل تأخیر محسوب میشود، بهویژه زمانی که مسیر طولانی باشد یا نیاز به چند مرحله هماهنگی وجود داشته باشد. اما در صورتی که فاصله کارگاه تا کارخانه کمتر باشد، بخش حملونقل به سادگی و با سرعت بالا انجام میشود. این موضوع باعث میشود پروژههای فوری یا سفارشهایی که بهصورت ناگهانی ایجاد میشوند، بدون نیاز به انتظار طولانی تکمیل شوند. از طرف دیگر، اگر در روند ساخت قطعه مشکلی رخ دهد یا نیاز به اصلاحات فوری باشد، امکان بازگشت قطعه به کارگاه و انجام اصلاحات در مدت کوتاهتری فراهم است. این سرعت بالا برای خطوط تولیدی که در حال کار مداوم هستند یک برتری مهم محسوب میشود، زیرا هر دقیقه تأخیر میتواند به معنای کاهش راندمان یا افزایش هزینههای عملیاتی باشد.

مدیریت سادهتر لجستیک کاری

مدیریت لجستیک یکی از بخشهای چالشبرانگیز در صنایع تولیدی است و زمانی که کارگاه سریتراشی نزدیک کارخانه قرار داشته باشد، این مدیریت بهطور محسوسی سادهتر میشود. هماهنگی ارسال قطعات، زمانبندی بررسی نمونهها، انجام بازرسی کیفی و تحویل نهایی همگی با سرعت بیشتری انجام میگیرند. در چنین شرایطی، کارخانه میتواند برنامهریزی دقیقتری درباره سفارشهای آینده داشته باشد و کارگاه نیز قادر است ظرفیت تولید خود را بهتر با نیازهای مشتری تنظیم کند. همچنین در پروژههایی که تعداد قطعات بالا است یا قطعات در چند مرحله ساخته میشوند، مدیریت لجستیک نقش حیاتی دارد. نزدیک بودن کارگاه باعث میشود مراحل مختلف تولید از جمله کنترل کیفیت مرحلهای، اصلاح طراحی یا ارسال مقدماتی نمونهها بدون پیچیدگی انجام شود. این هماهنگی سریع و ساده در نهایت به کاهش هزینهها، افزایش سرعت تولید و بهبود کیفیت خروجی کمک میکند و همکاری میان صنایع کرج و کارگاههای محلی را به یک ساختار کاملاً عملی و کارآمد تبدیل میکند.

سایر مقالات

الزامات قطعات خودرویی در واحدهای تولیدی

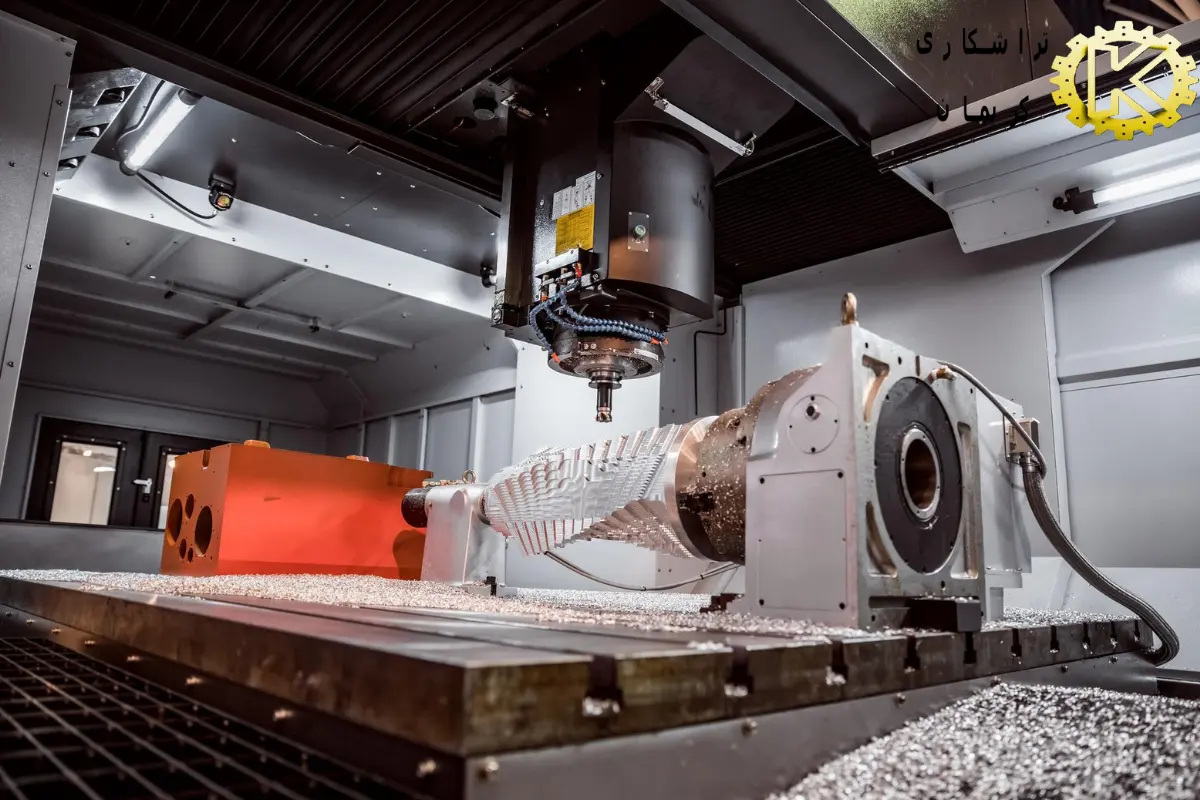

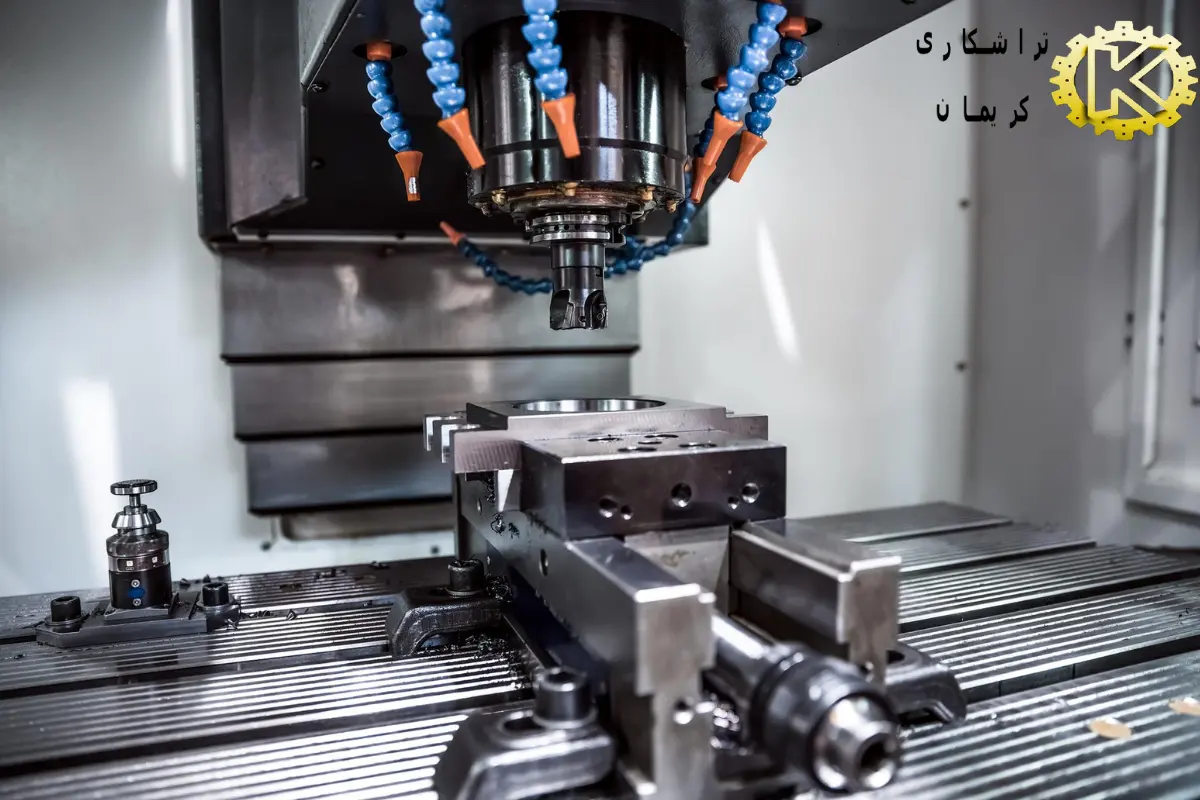

صنعت خودروسازی و صنایع وابسته به آن، بخش قابل توجهی از فعالیت کارخانههای کرج را تشکیل میدهند و این واحدها اغلب نیازمند قطعاتی هستند که دقت ابعادی و کیفیت ساخت آنها در سطح بسیار بالایی باشد. قطعات خودرویی معمولاً تحت فشارهای متوالی، ارتعاشهای شدید و تغییرات دمایی گسترده قرار میگیرند و همین شرایط باعث میشود کوچکترین خطا در ساخت، عملکرد کل سیستم را تحت تأثیر قرار دهد. از این رو کارگاههایی که در حوزه سریتراشی در کرج فعالیت میکنند باید توانایی تأمین قطعات حساس را داشته باشند و استانداردهای سختگیرانه صنایع خودرویی را رعایت کنند. واحدهای تولیدی در کرج همچنان به دلیل نزدیکی به مراکز صنعتی تهران، بخشی از زنجیره تأمین قطعات برای شرکتهای بزرگ خودروسازی به شمار میآیند. بنابراین قطعات باید نه تنها در ظاهر و کیفیت سطح دقیق باشند، بلکه از نظر ابعادی نیز در محدوده تلرانسی بسیار محدود قرار گیرند. این حساسیت بالا، کارگاهها را وادار میکند از دستگاههای مدرن، ابزارهای مقاوم و روشهای کنترل کیفیت چندلایه استفاده کنند تا خروجی نهایی در تمام سری تولید یکنواخت باشد.

کنترل تلرانسهای حساس

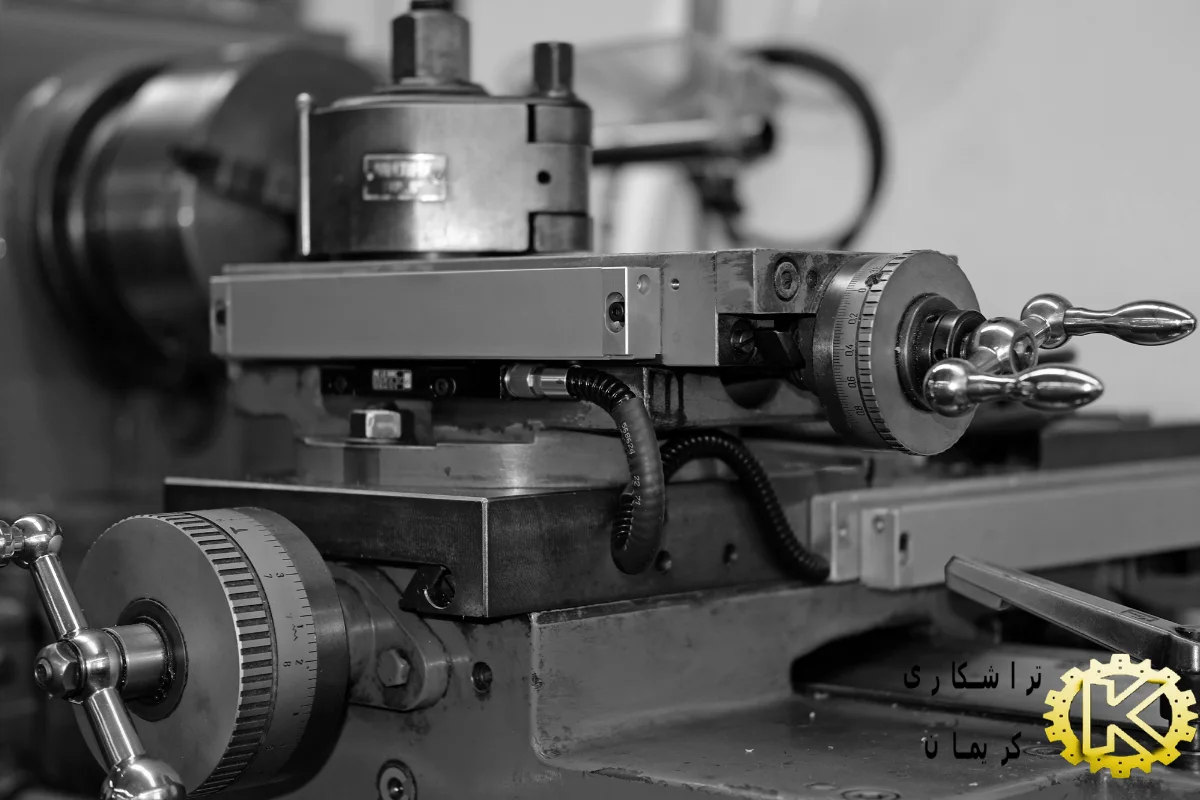

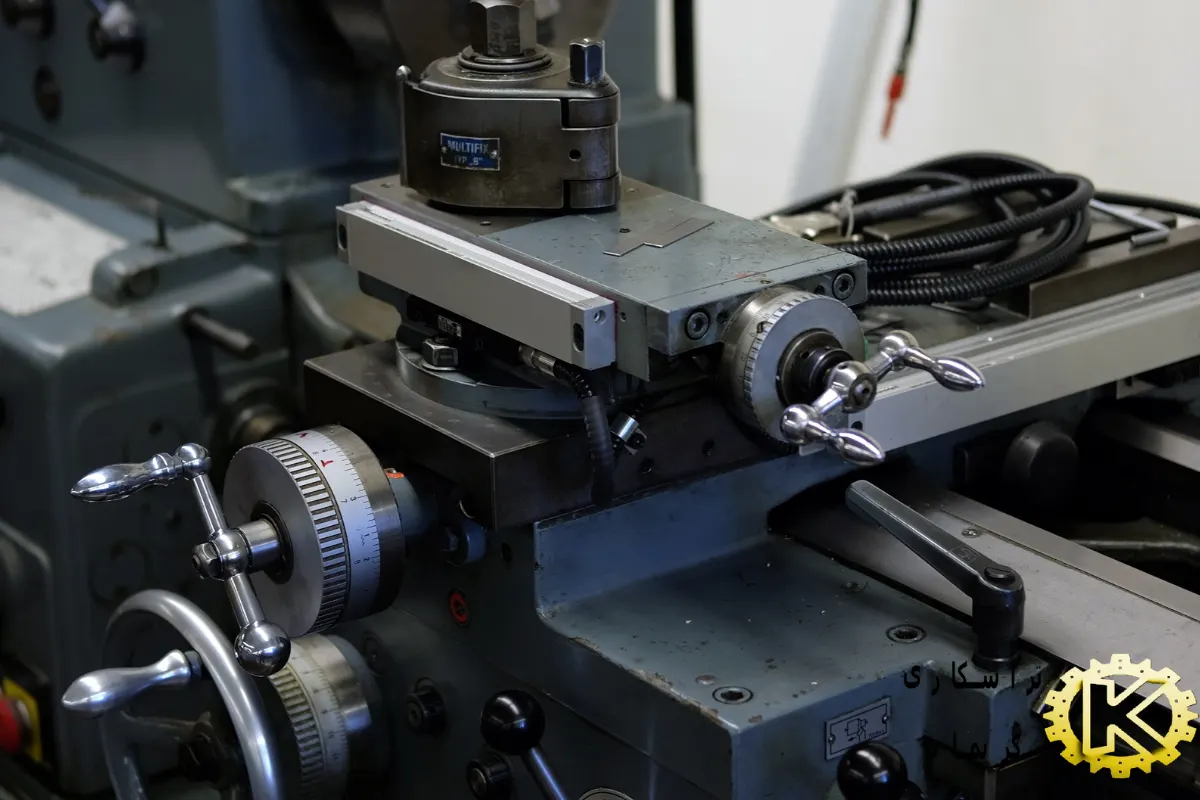

کنترل تلرانس در قطعات خودرویی یکی از مهمترین بخشهای تولید است، زیرا قطعاتی مانند بوشها، شفتها، پینها و اتصالات کوچک در جایگاهی نصب میشوند که کوچکترین انحراف میتواند مشکلات مکانیکی ایجاد کند. برای مثال اگر شفت کمی باریکتر از مقدار استاندارد باشد، لقی ایجاد میکند و اگر کمی ضخیمتر باشد، مونتاژ دشوار یا غیرممکن میشود. این حساسیت باعث میشود کارگاههای سریتراشی در کرج از تجهیزات اندازهگیری دقیق استفاده کنند و در تمامی مراحل تولید، از کنترل اولیه تا بازرسی نهایی، ابعاد را به طور مداوم بررسی کنند. ابزارهایی مانند میکرومتر دیجیتال، ساعتهای اندازهگیری دقیق، دستگاههای اندازهگیری سهبعدی و سیستمهای نوری، ابزارهای رایج در این فرآیند هستند. علاوه بر ابزار دقیق، تجربه اپراتور نیز نقش مهمی دارد، زیرا تنظیم سرعت برادهبرداری، نوع ابزار، روش نصب قطعه و کنترل دما همگی در حفظ تلرانسهای حساس تأثیرگذار هستند. در نهایت، توانایی نگهداشتن قطعات در محدوده تلرانسی مشخص یکی از معیارهای اصلی انتخاب کارگاه مناسب از سوی کارخانههای خودرویی کرج است.

حفظ یکنواختی کیفیت تیراژ

یکی از الزامات مهم در تولید قطعات خودرویی، حفظ کیفیت یکنواخت در تیراژ بالا است. کارخانههای فعال در کرج معمولاً به تعداد زیادی از قطعات نیاز دارند که باید در بازههای زمانی مشخص و بدون افت کیفیت تحویل شوند. یکنواخت نبودن کیفیت حتی اگر در یک بخش کوچک از تیراژ رخ دهد، میتواند موجب توقف خط تولید، بازگشت قطعات یا هزینههای دوبارهکاری شود. برای جلوگیری از این مشکلات، کارگاههای سریتراشی حرفهای از روشهای کنترل کیفیت مرحلهای استفاده میکنند. در این روش، تعدادی از قطعات در فواصل زمانی مشخص بررسی میشوند تا هرگونه انحراف ابعادی یا سطحی قبل از گسترش خطا در کل سری تشخیص داده شود. استفاده از ابزارهای مصرفی با کیفیت بالا، تعویض برنامهریزیشده ابزار، پایش حرارتی و مدیریت دقیق حرکت ابزار از عوامل مؤثر در یکنواختی کیفیت هستند. در نهایت، وقتی کارگاه بتواند تولید را با کیفیت ثابت و مطابق با استانداردهای صنعتی انجام دهد، صنایع خودرویی کرج میتوانند با اطمینان بیشتری فعالیت کنند و ظرفیت تولید خود را در سطح مطلوب نگهدارند.

سریتراشی قطعات آلومینیوم، فولاد و برنج

در کرج، به دلیل تنوع بالای فعالیتهای صنعتی، قطعاتی که برای خطوط تولید ساخته میشوند معمولاً از متریالهایی مانند آلومینیوم، فولاد و برنج هستند. هر یک از این مواد ویژگیهای فنی خاص خود را دارند و انتخاب درست آنها نقش مهمی در عملکرد نهایی قطعه دارد. صنایع کرج از کارخانههای قطعهسازی گرفته تا واحدهای تجهیزات آزمایشگاهی و دستگاههای صنعتی، به قطعاتی نیاز دارند که علاوه بر دقت ابعادی، رفتار حرارتی و مکانیکی مناسبی در محیط کاری داشته باشند. به همین دلیل کارگاههای سریتراشی باید آشنایی کامل با نحوه ماشینکاری این مواد داشته باشند. آلومینیوم به دلیل وزن کم و قابلیت ماشینکاری بالا در صنایع سبک و تجهیزات الکترونیکی کاربرد گسترده دارد. فولاد به دلیل مقاومت و استحکام در بخشهای خودرویی، صنعتی و سازهای مورد استفاده قرار میگیرد. برنج نیز به دلیل صافی سطح مناسب و قابلیت ماشینکاری سریع، انتخاب اصلی برای اتصالات، قطعات ظریف و بخشهایی است که نیازمند زیبایی ظاهری بیشتری هستند. شناخت رفتار هر متریال به کارگاه اجازه میدهد سرعت و کیفیت ساخت را با نیاز واقعی صنعت هماهنگ کند.

سرعت ماشینکاری متریالها

سرعت ماشینکاری یکی از عوامل تعیینکننده در هزینه و زمان تحویل سفارشهای صنایع کرج است. آلومینیوم معمولاً از سریعترین متریالها برای تراشکاری محسوب میشود، زیرا ساختار نرمتر و رفتار برادهبرداری روانتری دارد. این موضوع امکان تولید تیراژ بالا با زمان کمتر را فراهم میکند. در مقابل فولاد، به ویژه فولادهای آلیاژی، سختتر هستند و نیاز به سرعت برادهبرداری کنترل شده دارند تا ابزار دچار سایش زودرس نشود. برنج نیز میان این دو قرار دارد و علاوه بر سرعت بالا، کیفیت سطحی بسیار خوبی ایجاد میکند. این تفاوتها باعث میشود کارگاهها در زمان برنامهریزی تولید، نوع متریال را به عنوان یکی از عوامل اصلی در زمانسنجی عملیات در نظر بگیرند. اگر مواد سخت مانند فولاد انتخاب شود، بخشی از زمان پروژه به کاهش سرعت برش و مدیریت تنش ابزار اختصاص مییابد. اما زمانی که سفارش شامل آلومینیوم یا برنج باشد، فرایند سریعتر انجام میشود و سرعت تحویل افزایش مییابد. این تفاوت در صنایع کرج که نیاز دائمی به تأمین سریع دارند، به یک مزیت مهم تبدیل شده است.

پایداری ابعادی قطعات ساختهشده

پایداری ابعادی یکی از معیارهای اساسی برای انتخاب متریال مناسب و کنترل فرآیند ساخت در صنایع کرج است. برخی متریالها مانند آلومینیوم در برابر گرما واکنش سریعتری نشان میدهند و ممکن است پس از ماشینکاری دچار انبساط یا خمیدگی جزئی شوند. همین موضوع نیازمند کنترل دقیق دما، استفاده از خنککاری مناسب و ماشینکاری مرحلهای است. فولادها معمولاً پایداری ابعادی بهتری دارند، اما در صورت اعمال فشار زیاد یا سرعت برادهبرداری نادرست ممکن است دچار تنش داخلی شوند. برنج نیز به دلیل ساختار یکنواخت خود، یکی از پایدارترین رفتارهای ابعادی را دارد و برای قطعات ظریف و حساس گزینه مطلوبی محسوب میشود. کارگاههای سریتراشی در کرج برای حفظ پایداری ابعادی، علاوه بر انتخاب متریال مناسب، از ابزارهای دقیق، مسیرهای بهینه و کنترل کیفیت مرحلهای استفاده میکنند. پایداری ابعادی نه تنها تضمینکننده عملکرد نهایی قطعه است، بلکه از بروز مشکلات مونتاژ و خرابیهای احتمالی در خطوط تولید جلوگیری میکند.

سایر مقالات

معیارهای انتخاب کارگاه سریتراشی مناسب در کرج

انتخاب کارگاه سریتراشی مناسب یکی از تصمیمهای مهم برای کارخانهها و واحدهای تولیدی کرج است، زیرا کیفیت و سرعت ساخت قطعات کوچک میتواند جریان تولید را تحت تأثیر قرار دهد. بسیاری از صنایع این شهر برای تأمین مستمر قطعات خود به کارگاههایی نیاز دارند که علاوه بر مهارت فنی، در مدیریت زمان و حفظ کیفیت نیز قابل اعتماد باشند. یک کارگاه حرفهای باید توانایی ساخت قطعات مختلف با متریالهای متنوع را داشته باشد، به تلرانسهای حساس پایبند باشد و از تجهیزات مدرن استفاده کند. علاوه بر آن، نزدیکی کارگاه به شهرکهای صنعتی، توانایی پاسخگویی سریع و انعطاف در برنامهریزی نیز از معیارهای مهم انتخاب است. صنایع کرج معمولاً در شرایط رقابتی فعالیت میکنند و توقف حتی یک ساعت از خط تولید میتواند هزینههای زیادی به همراه داشته باشد. بنابراین انتخاب کارگاهی که بتواند نیازهای تولید را در زمان مناسب و با کیفیت یکنواخت تأمین کند، یک گام مهم در موفقیت صنعتی محسوب میشود.

توانایی ساخت قطعات پیچیده

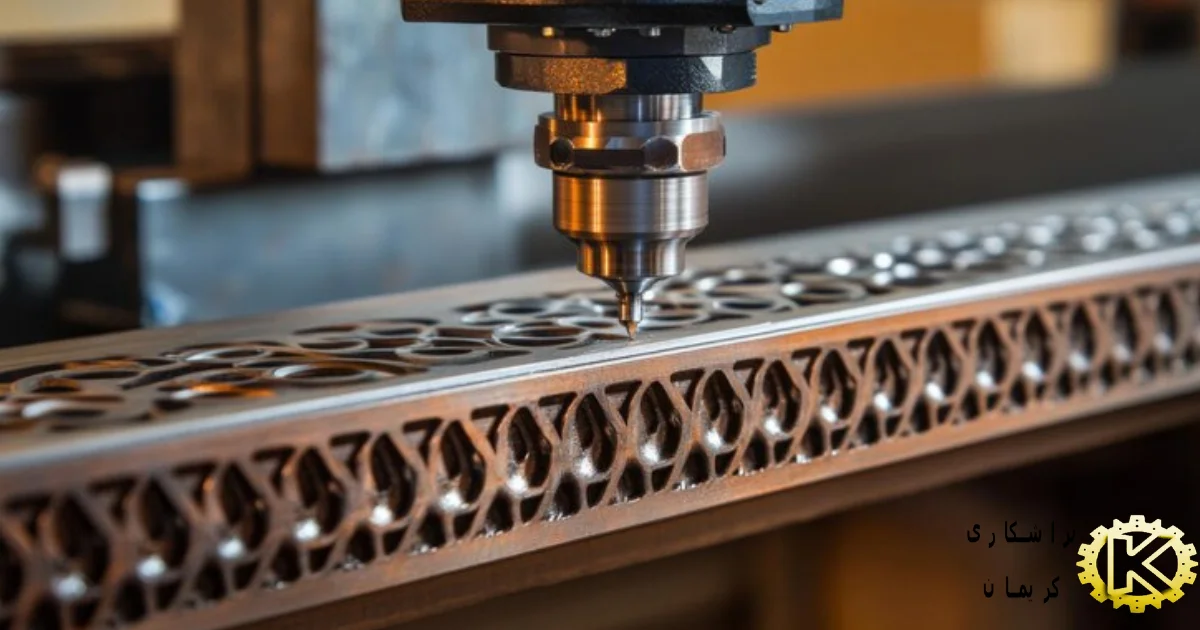

یکی از معیارهای اصلی در انتخاب کارگاه مناسب، توانایی ساخت قطعات پیچیده است. بسیاری از قطعات صنعتی که در کارخانههای کرج استفاده میشوند، دارای هندسههای ترکیبی، ابعاد ظریف یا شیارهای دقیق هستند و ساخت آنها نیازمند دستگاههای پیشرفته و مهارت بالای اپراتور است. کارگاهی که توانایی کار با دستگاههای CNC چندمحوره داشته باشد، میتواند قطعات پیچیده را بدون نیاز به مراحل متعدد ساخت تولید کند و همین موضوع باعث افزایش سرعت و کاهش هزینه میشود. علاوه بر دستگاهها، تجربه عملی نیز اهمیت زیادی دارد. اپراتور ماهر میتواند رفتار متریال را در زمان برادهبرداری پیشبینی کند، مسیر ابزار را بر اساس هندسه قطعه تنظیم کند و از ایجاد تنشهای اضافی جلوگیری کند. توانایی ساخت قطعات پیچیده در نهایت نشاندهنده سطح تکنولوژی و تخصص کارگاه است و به صنایع کرج اطمینان میدهد که حتی سفارشهای دشوار نیز با دقت کافی ساخته خواهند شد.

دقت و ثبات در کنترل کیفیت

کنترل کیفیت یکی از پایههای اصلی موفقیت در سریتراشی است و کارگاهی که قصد همکاری با صنایع کرج را دارد باید توان ارائه کیفیت پایدار را داشته باشد. دقت تنها در ساخت یک قطعه اهمیت ندارد، بلکه باید در تمام سری تولید تکرار شود. این موضوع زمانی اهمیت بیشتری پیدا میکند که پروژه در تیراژ بالا انجام شود و هر قطعه کوچک بخشی از یک سیستم بزرگتر باشد. کارگاههایی که از تجهیزات اندازهگیری دقیق مانند ابزارهای دیجیتال، سیستمهای سهبعدی اندازهگیری و دستگاههای نوری استفاده میکنند، توان کنترل دقیقتری دارند. علاوه بر تجهیزات، اجرای کنترل کیفی مرحلهای نیز ضروری است. با بررسی دورهای قطعات در طول فرایند، هرگونه انحراف ابعادی یا مشکل سطحی پیش از آنکه در کل تیراژ گسترش یابد شناسایی میشود. ثبات در کیفیت نشان میدهد که کارگاه نه تنها از نظر تکنولوژی، بلکه از نظر مدیریت و فرآیندهای داخلی نیز در سطح حرفهای فعالیت میکند. این ثبات برای صنایع کرج که به زمانبندی دقیق و تولید مداوم نیاز دارند یک مزیت تعیینکننده است.

جمعبندی

کارگاههای سریتراشی کرج با ارائه خدمات سریع، دقیق و سازگار با استانداردهای صنعتی، نقش مهمی در پایداری خطوط تولید ایفا میکنند. انتخاب درست کارگاه و مدیریت صحیح زمان تحویل، ضامن کارایی و پیشرفت صنایع فعال در این منطقه است.

02133282468

09123469376

یا به آدرس ما مراجعه فرمایید