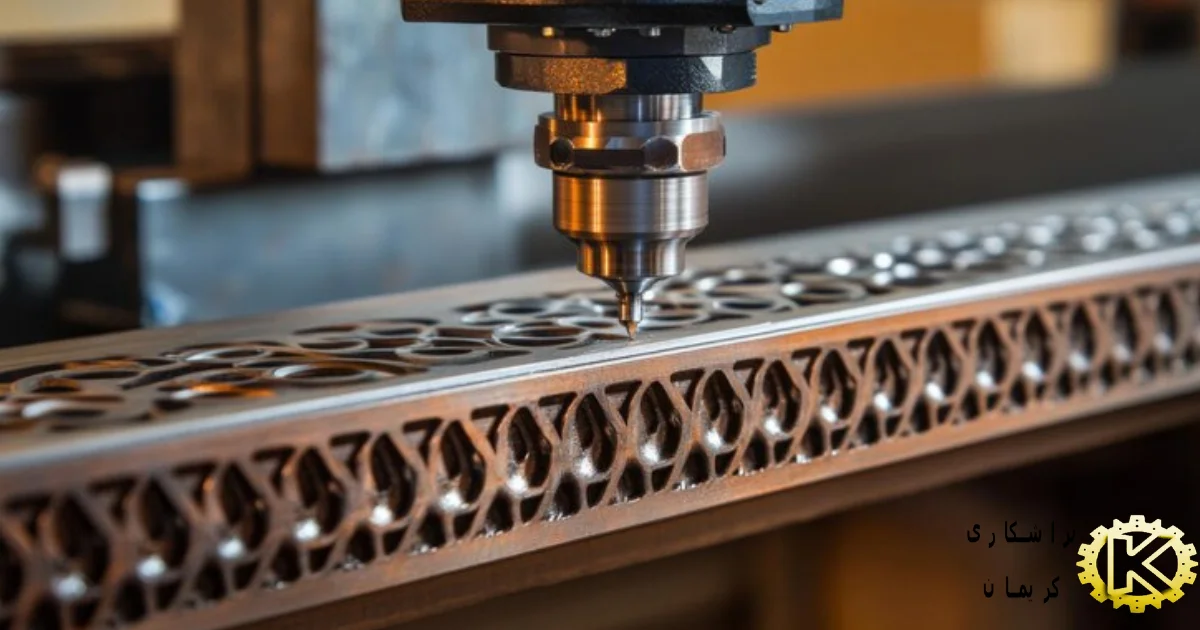

سریتراشی CNC بهعنوان یک فناوری پیشرفته در تولید قطعات فلزی، امکان ماشینکاری با دقت بسیار بالا و سرعت مناسب را فراهم کرده است. این روش که مبتنی بر کنترل عددی کامپیوتری است، توانایی ساخت قطعات پیچیده، حساس و چندمرحلهای را با یکنواختی کامل به صنایع مختلف ارائه میدهد. ترکیب دقت، اتوماسیون و قابلیت تکرارپذیری بالا، سریتراشی CNC را به یکی از مؤثرترین روشهای تولید قطعات در دنیای صنعتی امروز تبدیل کرده است.

سریتراشی CNC چیست و چه تفاوتی با سریتراشی سنتی دارد؟

سریتراشی CNC یکی از پیشرفتهترین روشهای تولید قطعات دقیق در صنعت محسوب میشود و با استفاده از ماشینهای کنترل عددی، امکان ساخت قطعات پیچیده با دقت بسیار بالا را فراهم میسازد. این فناوری بر پایه برنامهنویسی و اجرای خودکار حرکات ابزار طراحی شده است؛ به همین دلیل، برخلاف روشهای سنتی، وابستگی کمتری به مهارت اپراتور دارد و نتیجه نهایی از ثبات بیشتری برخوردار است. در سریتراشی سنتی، بسیاری از مراحل بهصورت دستی انجام میشود و کیفیت قطعه به میزان توجه و تخصص فرد بستگی دارد، اما در مدل CNC، فرآیند تولید طبق یک برنامه دقیق اجرا شده و میزان خطا در حد قابلچشمپوشی کاهش پیدا میکند.

به همین دلیل، صنایع مختلف بهویژه بخشهایی که نیاز به قطعات با تلرانس محدود دارند، به سمت استفاده از خدمات سریتراشی CNC حرکت کردهاند. این روش نهتنها امکان تولید انبوه قطعات یکسان را فراهم میکند، بلکه برای ساخت قطعات پیچیده، طرحهای سهبعدی و نمونهسازی سریع نیز انتخابی ایدهآل است. در مقایسه با سریتراشی دستی یا نیمهاتومات، سطح دقت، سرعت اجرای عملیات، یکنواختی خروجی و قابلیت اطمینان بسیار بالاتر است و همین تفاوتها سبب شده است که CNC به یک فناوری کلیدی در تولید صنعتی تبدیل شود.

دقت بالا و اتوماسیون کامل در CNC

یکی از مهمترین مزیتهای سریتراشی CNC، توانایی اجرای حرکات دقیق و کاملاً کنترلشده است. در این روش، ابزار بر اساس برنامهای که از پیش نوشته شده عمل میکند و همین کنترل دیجیتالی باعث میشود خطاهای انسانی تقریباً حذف شوند. دقت بالا در ساخت قطعات کوچک یا پیچیده اهمیت زیادی دارد زیرا حتی انحرافهای بسیار جزئی میتواند عملکرد نهایی محصول را تحتتأثیر قرار دهد.

اتوماسیون کامل CNC نهتنها دقت را افزایش میدهد بلکه فرآیند تولید را سریعتر و یکنواختتر میکند. همین موضوع باعث شده است بسیاری از صنایع حساس مانند تجهیزات پزشکی، خودرو و ابزارآلات دقیق، بهطور گسترده از این فناوری استفاده کنند.

مقایسه زمان، هزینه و کیفیت در روشهای CNC و دستی

در روشهای دستی یا سنتی، زمان تولید معمولاً بیشتر است و اپراتور باید بسیاری از مراحل را شخصاً انجام دهد. این موضوع علاوه بر افزایش احتمال خطا، باعث محدود شدن سرعت و یکنواختی تولید میشود. در مقابل، ماشینهای CNC با سرعت بالاتر حرکات تکراری را اجرا میکنند و در پروژههای انبوه، زمان کل تولید بهطور محسوسی کاهش مییابد.

از نظر هزینه، هرچند اجرای اولیه پروژه با CNC ممکن است کمی بیشتر بهنظر برسد، اما در تیراژ بالا به دلیل کاهش ضایعات، دقت بیشتر و سرعت بالاتر، هزینه تمامشده قطعه کاهش پیدا میکند. کیفیت نهایی نیز به دلیل کنترل دقیق و قابلیت تکرارپذیری بالا، بسیار بهتر از روشهای دستی است.

سایر مقالات

مزایای سریتراشی با دستگاههای CNC

استفاده از دستگاههای CNC در سریتراشی، مجموعهای از مزایای فنی و اقتصادی را برای صنایع مختلف به همراه دارد. این دستگاهها با کنترل عددی کامپیوتری، امکان تولید قطعات را با دقتی در حد صدم میلیمتر فراهم میکنند و همین ویژگی باعث شده است بسیاری از واحدهای تولیدی، کارگاهها و شرکتهای صنعتی به سمت استفاده از این فناوری حرکت کنند. فرایندهایی که پیشتر نیازمند نیروی انسانی باتجربه و زمان طولانی بودند، اکنون با سرعت بالا و عملکرد یکنواخت قابل انجاماند.

علاوه بر دقت و سرعت، استفاده از CNC باعث افزایش کیفیت نهایی قطعات و کاهش خطاهای انسانی میشود؛ زیرا تمامی حرکات ابزار طبق برنامه مشخصی اجرا میشوند و شرایط تولید کاملاً قابل تکرار است. در نتیجه، صنایع میتوانند قطعات حساس، پیچیده یا تیراژ بالا را بهصورت هماهنگ، سریع و با هزینه بهینه تولید کنند. این موضوع، CNC را به یکی از کلیدیترین تجهیزات در تولید قطعات فلزی تبدیل کرده است.

تولید انبوه با سرعت بالا و تلرانس دقیق

یکی از بزرگترین مزایای CNC، توانایی تولید انبوه قطعات کاملاً یکسان است. در این روش، هر حرکت ابزار بر اساس برنامهریزی دیجیتال انجام میشود و همین کنترل دقیق باعث میشود تلرانسها در محدوده موردنظر باقی بمانند. این ویژگی به صنایع کمک میکند که قطعات را با سرعت بالا، کیفیت ثابت و بدون نیاز به تنظیمات مداوم یا نظارت دستی تولید کنند. در پروژههایی که زمان تحویل مهم است، CNC برتری کاملی نسبت به روشهای دستی دارد.

امکان ساخت قطعات پیچیده و چندمرحلهای

دستگاههای CNC قادرند مجموعهای از عملیات پیچیده مانند شیارزنی، رزوهزنی، برادهبرداریهای دقیق و فرمدهیهای خاص را در یک چرخه واحد اجرا کنند. این انعطافپذیری باعث میشود قطعات چندمرحلهای، قطعات با طرحهای خاص یا نمونههای صنعتی که نیاز به ابزارزنی دقیق دارند، بدون نیاز به چند دستگاه مختلف تولید شوند. نتیجه این فرایند، کاهش زمان تولید، افزایش دقت و کاهش هزینههای اضافی است.

کاربردهای سریتراشی CNC در صنایع مختلف

سریتراشی CNC بهدلیل دقت بالا، سرعت مناسب و قابلیت اجرای عملیات پیچیده، در طیف گستردهای از صنایع مورد استفاده قرار میگیرد. در بسیاری از واحدهای تولیدی، قطعاتی با ابعاد کوچک اما نقش اساسی در عملکرد دستگاهها ساخته میشوند؛ قطعاتی که کوچکترین خطا در ساخت آنها میتواند کل سیستم را دچار اختلال کند. ماشینهای CNC به دلیل برخورداری از کنترل دیجیتال، امکان تولید این قطعات حساس را در تیراژ بالا و با یکنواختی کامل فراهم میکنند.

این فناوری، علاوه بر تولید قطعات متداول، توانایی ساخت نمونههای پیچیده، سفارشی و چندمرحلهای را نیز دارد. به همین دلیل، صنایعی مانند خودروسازی، تجهیزات پزشکی، سیستمهای هیدرولیک، ماشینآلات صنعتی، ابزارآلات دقیق و بسیاری از صنایع تخصصی از این روش بهره میبرند. ترکیب سرعت، دقت و قابلیت تکرارپذیری باعث شده است سریتراشی CNC به بخشی جداییناپذیر از زنجیره تولید در اغلب صنایع امروزی تبدیل شود.

قطعات خودرو، هیدرولیک و پنوماتیک

در صنعت خودرو، بسیاری از قطعات کوچک و حساس مانند بوشها، اتصالات رزوهای، شفتهای کوچک، پینها و قطعات کنترلی نیازمند تلرانس دقیق و کیفیت بالا هستند. دستگاههای CNC امکان تولید این قطعات را با یکنواختی کامل فراهم میکنند، بهطوریکه تفاوت قطعات تولیدشده تقریباً صفر است.

در سیستمهای هیدرولیک و پنوماتیک نیز دقت ابعادی اهمیت حیاتی دارد؛ زیرا قطعات مورد استفاده معمولاً تحت فشار بالا فعالیت میکنند. قطعاتی مانند اتصالات، پوستههای کوچک، شیرهای کنترل و قطعات آببندی باید با حداقل خطا ساخته شوند تا عملکرد ایمن تجهیزات تضمین گردد.

قطعات پزشکی، آزمایشگاهی و تجهیزات صنعتی

در صنعت پزشکی، تولید قطعات فلزی نیازمند دقت و کیفیت سطح بسیار بالاست، زیرا کوچکترین ایراد میتواند کارایی محصول را کاهش دهد. قطعاتی مانند اتصالات استیل، ابزارهای ریز جراحی، قطعات مربوط به تجهیزات دندانپزشکی یا دستگاههای آزمایشگاهی، همگی با سریتراشی CNC قابل تولید هستند.

از سوی دیگر، در صنایع صنعتی و ماشینسازی، دستگاههای CNC توانایی تولید قطعات پیچیده، شیارها، فرمها و اجزایی را دارند که در تجهیزات بزرگتر مورد استفاده قرار میگیرند. این تنوع عملکرد باعث شده است CNC نقش مؤثری در توسعه تجهیزات مدرن و افزایش کیفیت ساخت داشته باشد.

سایر مقالات

انواع دستگاههای CNC مورد استفاده در سریتراشی

در فرآیند سریتراشی CNC، انتخاب نوع دستگاه نقش مهمی در کیفیت، سرعت و امکانپذیری تولید قطعات دارد. دستگاههای مختلف CNC با تعداد محورهای متفاوت، ساختار اسپیندلها، نوع طراحی و نحوه حرکت ابزار، تواناییهای متنوعی را ارائه میدهند. هرکدام از این دستگاهها برای ساخت قطعات خاصی مناسباند و انتخاب نادرست میتواند موجب افزایش هزینه، زمان تولید یا کاهش دقت شود.

بهطور کلی، دستگاههای CNC جدید با هدف ایجاد سرعت بالا، کاهش خطای انسانی و امکان اجرای همزمان چند عملیات طراحی شدهاند. این ویژگیها باعث شده است که صنایع بهخصوص در تولید انبوه قطعات، از دستگاههایی با محورهای پیشرفته یا مدلهای سوئیستایپ استفاده کنند. شناخت انواع دستگاهها و تفاوت کارکرد آنها، به صنایع کمک میکند پروژههای خود را با روشی بهینه و متناسب با پیچیدگی قطعه اجرا کنند.

دستگاههای دو محور، سه محور و چند اسپیندل

دستگاههای دو محور سادهترین نوع CNC در سریتراشی هستند و معمولاً برای قطعاتی با ساختار خطی یا فرمهای ساده استفاده میشوند. این دستگاهها برای سفارشهایی مناسباند که پیچیدگی زیادی نداشته و نیازمند هزینه تولید کمتر هستند.

دستگاههای سه محور با امکان حرکت ابزار در مسیرهای پیچیدهتر، قادر به تولید قطعات با جزئیات بیشتر، شیارهای پیچیده یا فرمهای ترکیبیاند. اما پیشرفتهترین نمونهها، دستگاههای چند اسپیندل هستند که بهطور همزمان چند عملیات را روی یک قطعه یا حتی چند قطعه اجرا میکنند. این دستگاهها در پروژههای انبوه، سرعت تولید را چند برابر کرده و یکنواختی قطعات را بهطور چشمگیری افزایش میدهند.

تفاوت بین CNC سوئیستایپ و CNC معمولی

دستگاههای CNC سوئیستایپ یکی از پیشرفتهترین فناوریهای سریتراشی محسوب میشوند و نسبت به مدلهای معمولی تفاوتهای قابلتوجهی دارند. در دستگاههای معمولی، قطعه ثابت میماند و ابزار حرکت میکند، اما در مدل سوئیستایپ، قطعه درون یک بوش راهنما بهصورت محوری حرکت کرده و عملیات ابزارزنی با دقت بسیار بالا انجام میشود.

این ساختار موجب میشود که تولید قطعات بلند، باریک، حساس یا قطعاتی با جزئیات پیچیده با دقت عالی و بدون لرزش انجام شود. همچنین دستگاههای سوئیستایپ اغلب دارای چند اسپیندل هستند و قادرند چند مرحله کاری را بهصورت همزمان اجرا کنند. به همین دلیل، در صنایع پزشکی، خودرو و ابزار دقیق، این نوع دستگاهها انتخابی بسیار ارزشمند محسوب میشوند.

فرآیند تولید قطعات با سریتراشی CNC

تولید قطعات با استفاده از سریتراشی CNC یک فرایند دقیق، مهندسیشده و مرحلهبهمرحله است که با هدف دستیابی به بالاترین کیفیت، کوتاهترین زمان تولید و کمترین میزان خطا اجرا میشود. در این روش، پیش از شروع ماشینکاری، اطلاعات فنی قطعه بهصورت کامل تحلیل و تبدیل به برنامهای قابلاجرا برای دستگاه میشود. طراحی صحیح مسیر ابزار، تعیین سرعت و عمق برش، انتخاب نوع ابزار و آمادهسازی متریال همگی عواملی هستند که بر نتیجه نهایی تأثیر مستقیم میگذارند. پس از آمادهسازی، فرایند تولید با دقت بالا و بدون دخالت مستقیم نیروی انسانی آغاز میشود و در طول کار، دستگاه بهصورت مستمر حرکات ابزار را با کنترل دیجیتالی اجرا میکند.

آنچه این فرایند را نسبت به روشهای دستی متمایز میکند، قابلیت تکرارپذیری بالا و امکان اجرای عملیات پیچیده در یک چرخه واحد است. همین ویژگیها باعث شده است که سریتراشی CNC به روشی استاندارد برای تولید قطعاتی با تلرانس محدود، کیفیت پایدار و تیراژ بالا تبدیل شود. در نهایت نیز کنترل کیفیت دقیق و تستهای ابعادی، تکمیلکننده این چرخه هستند تا قطعات نهایی کاملاً مطابق با استانداردهای پروژه به دست مشتری برسند.

برنامهنویسی، انتخاب ابزار و آمادهسازی متریال

اولین مرحله در تولید یک قطعه CNC، برنامهریزی مسیر ابزار و تعیین پارامترهای ماشینکاری است. در این گام، مهندس یا اپراتور متخصص با استفاده از نرمافزارهای مخصوص، حرکات ابزار را بر اساس نقشه قطعه تعیین میکند. پس از آن، نوع ابزار مناسب مانند مته، فرز، رنده یا تیغچه انتخاب میشود تا عملیات با بالاترین دقت اجرا شود.

مرحله بعدی آمادهسازی متریال است. انتخاب جنس مناسب، از فولاد و برنج گرفته تا استیل، آلومینیوم و آلیاژهای خاص، تأثیر زیادی بر کیفیت ماشینکاری دارد. آمادهسازی صحیح ماده اولیه عاملی کلیدی در جلوگیری از لرزش، شکست ابزار و کاهش ضایعات است.

کنترل کیفیت نهایی و تست ابعادی

پس از اتمام ماشینکاری، قطعه وارد مرحله کنترل کیفیت میشود؛ جایی که ابعاد، فرم، تلرانسها و کیفیت سطح آن با ابزارهای دقیق اندازهگیری بررسی میگردد. ابزارهایی مانند میکرومتر، کولیس دیجیتال، ساعت اندیکاتور و گیجهای مخصوص، برای اطمینان از مطابقت کامل قطعه با نقشه فنی بهکار میروند.

این مرحله تضمین میکند که قطعات تولید شده یکنواخت، بدون خطا و مناسب نصب در مجموعههای صنعتی باشند. کنترل کیفیت نهایی نهتنها از بروز مشکلات بعدی جلوگیری میکند، بلکه باعث میشود مشتریان در پروژههایی با حساسیت بالا، اطمینان کامل نسبت به دقت و عملکرد قطعات داشته باشند.

سایر مقالات

بررسی عوامل مؤثر بر قیمت سریتراشی CNC

هزینه سریتراشی CNC تحتتأثیر مجموعهای از عوامل فنی و عملیاتی تعیین میشود که هرکدام میتوانند بر قیمت نهایی قطعه اثر قابلتوجهی داشته باشند. از آنجا که این روش مبتنی بر دقت بالا و اجرای خودکار عملیات است، پارامترهایی مانند نوع متریال، ابعاد قطعه، تعداد مراحل ماشینکاری، زمان قرارگیری قطعه داخل دستگاه، و حتی میزان پیچیدگی در برنامهنویسی میتوانند قیمت را افزایش یا کاهش دهند. سفارشهایی که نیاز به تلرانسهای بسیار محدود یا پرداخت سطحی باکیفیت دارند، معمولاً هزینه بیشتری خواهند داشت؛ زیرا دستگاه باید با سرعت کمتر، فشار کنترلشده و تنظیمات حساستری کار کند.

علاوه بر این موارد، تیراژ تولید نقش مهمی در برآورد هزینهها دارد. در تیراژهای بالا، هزینه برنامهنویسی و راهاندازی دستگاه سرشکن شده و در نتیجه قیمت هر قطعه کاهش مییابد؛ اما در سفارشهای کمتیراژ، هزینه اولیه آمادهسازی، نقش پررنگتری در قیمت نهایی دارد. توجه دقیق به این عوامل، به مشتریان کمک میکند پیش از ثبت سفارش، براساس نیاز پروژه، بهترین تصمیم اقتصادی را اتخاذ کنند.

متریال، تیراژ و پیچیدگی قطعه

یکی از اولین عواملی که بر قیمت تأثیر میگذارد، نوع متریال است. مواد سختتر مانند استیل یا آلیاژهای مقاوم، سرعت تراشکاری پایینتری دارند و ابزار را بیشتر تحت فشار قرار میدهند، به همین دلیل قیمت آنها معمولاً بالاتر است.

تیراژ نیز نقش تعیینکنندهای دارد؛ هرچه تعداد قطعات بیشتر باشد، هزینه آمادهسازی و برنامهنویسی میان تعداد بیشتری از قطعات تقسیم میشود و قیمت واحد کاهش مییابد. پیچیدگی قطعه نیز عامل مهمی در قیمتگذاری است. قطعاتی که دارای شیارهای متعدد، فرمهای خاص، رزوههای ترکیبی یا مراحل ماشینکاری مختلف هستند، به زمان و ابزار بیشتری نیاز دارند؛ در نتیجه هزینه تولید آنها افزایش مییابد.

زمان تراش، میزان پرت و نیاز به عملیات تکمیلی

زمانی که دستگاه برای ساخت یک قطعه صرف میکند، یکی از اصلیترین معیارهای قیمتگذاری است. اگر ساخت یک قطعه به چند مرحله ماشینکاری نیاز داشته باشد یا شامل عملیات پیچیده باشد، زمان دستگاه افزایش یافته و هزینه نهایی بیشتر خواهد شد. میزان پرت متریال نیز نقش پررنگی در قیمت دارد. هرچه طول و حجم قطعه بیشتر باشد، مقدار دورریز مواد اولیه نیز افزایش مییابد و همین موضوع بر هزینه تأثیر میگذارد. در نهایت، برخی قطعات پس از تراشکاری نیاز به عملیات تکمیلی مانند پرداخت سطحی، پولیش، رزوهزنی مجدد، سوراخکاری اضافی یا تستهای تخصصی دارند. این فرایندها زمانبر بوده و بهصورت جداگانه در قیمت نهایی لحاظ میشوند.

نتیجه گیری

استفاده از سریتراشی CNC برای تولید قطعات، راهکاری ایدهآل برای صنایعی است که به دقت، سرعت و کیفیت ثابت نیاز دارند. این فناوری با قابلیت اجرای عملیات پیچیده، کاهش خطاهای انسانی و امکان تولید انبوه، بهطور قابلتوجهی راندمان تولید را افزایش میدهد. انتخاب یک کارگاه مجهز به دستگاههای CNC و تیم متخصص، تضمین میکند که قطعات مورد نیاز با استانداردهای فنی کامل و مطابق زمانبندی تعیینشده تولید شوند.

02133282468

09123469376

یا به آدرس ما مراجعه فرمایید