مقدمه

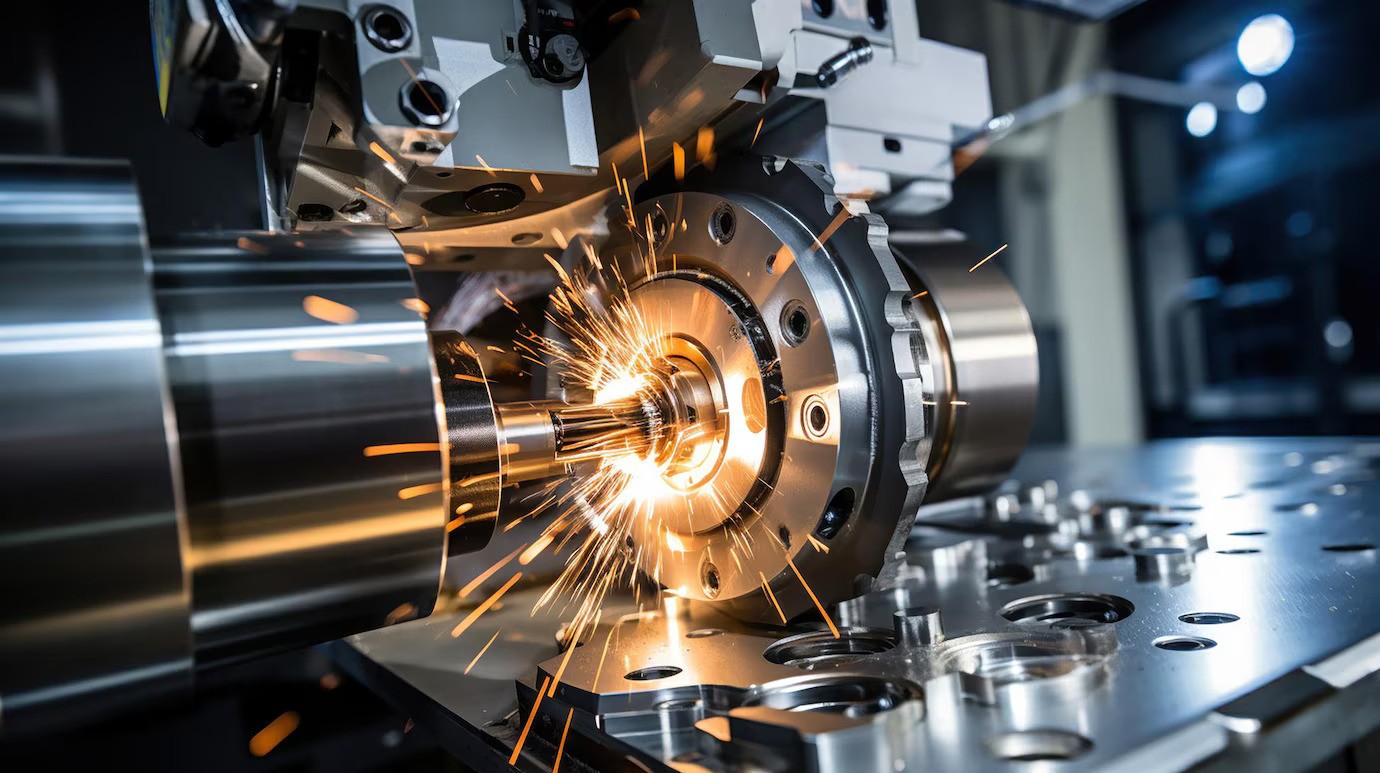

تراشکاری و فرزکاری دو فرایند رایج در ماشینکاری فلزات هستند که هر دو برای شکلدهی و اصلاح قطعات فلزی به کار میروند اما تفاوتهای مهمی در نحوه عملکرد و کاربرد آنها وجود دارد. در تراشکاری قطعهکار روی دستگاه تراش در حال چرخش است و ابزار برشی معمولاً ثابت میماند. این روش عمدتاً برای قطعات استوانهای یا گرد مانند شافتها، بوشها و پیچها استفاده میشود. دستگاه تراش در محور چرخش قطعهکار عمل میکند و از این رو بیشتر عملیاتهای آن حول محور مرکزی انجام میشود. دقت بالا و سطح نهایی صاف از ویژگیهای برجسته تراشکاری است. در مقابل در فرزکاری ابزار برشی میچرخد و قطعهکار معمولاً ثابت است یا در جهات مختلف حرکت داده میشود. فرزکاری قابلیت ایجاد سطوح صاف، شیار، سوراخ، دنده و اشکال پیچیدهتری را دارد. این روش برای قطعات تخت یا با هندسه پیچیده که نیاز به حرکت در چندین محور دارند مناسبتر است.

از نظر تجهیزات دستگاههای فرز معمولاً پیچیدهتر از دستگاههای تراش هستند و توانایی انجام عملیاتهای متنوعتری را دارند. همچنین فرزکاری معمولاً برای تولید قطعات در تیراژ پایین با شکلهای پیچیدهتر استفاده میشود، در حالی که تراشکاری برای تولید انبوه قطعات سادهتر مقرونبهصرفهتر است. در مجموع تفاوت اصلی بین این دو روش در نحوه حرکت ابزار و قطعهکار، نوع قطعات قابل ماشینکاری و نوع عملیاتهای قابل انجام است. انتخاب بین تراشکاری و فرزکاری به نوع قطعه، شکل نهایی مورد نظر و دقت مورد نیاز بستگی دارد. سریتراشی روشی در ماشینکاری است که برای تولید انبوه قطعات کوچک و مشابه با استفاده از دستگاههای تراش خودکار بهکار میرود.

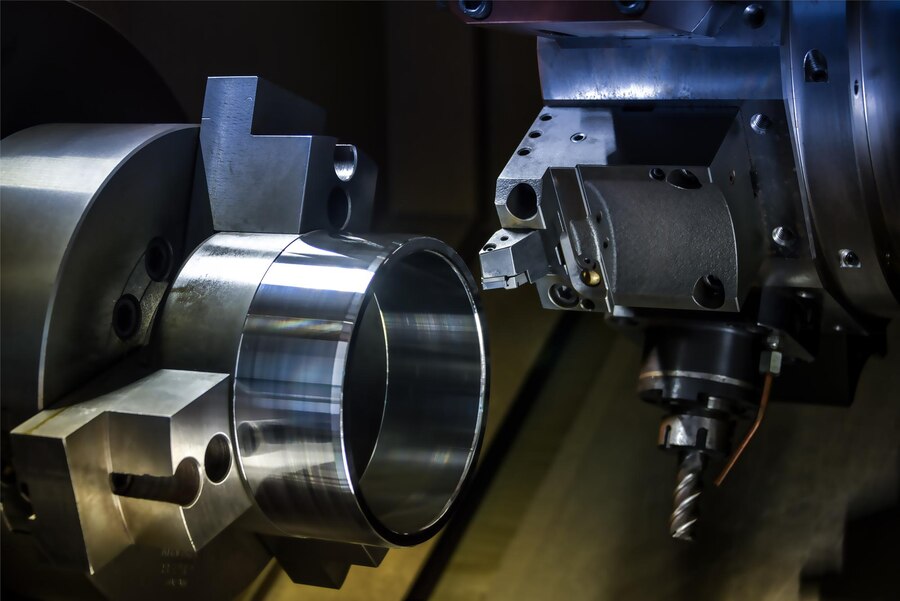

تراشکاری چیست؟

تراشکاری یکی از روشهای مهم و پرکاربرد در فرآیند ماشینکاری است که برای شکلدهی، کاهش ابعاد و ایجاد سطوح صاف روی قطعات فلزی یا غیرفلزی به کار میرود. در این روش قطعهکار روی دستگاه تراش بسته شده و با سرعت بالا به دور محور خود میچرخد، در حالی که ابزار برشی روی قطعه حرکت میکند و از سطح آن برادهبرداری میکند. هدف اصلی تراشکاری تولید قطعاتی با ابعاد دقیق و سطوح صاف است. این فرآیند معمولاً برای تولید قطعات استوانهای، مخروطی، رزوهدار و یا سوراخدار مانند شافتها، مهرهها، چرخدندهها و بوشها استفاده میشود. با استفاده از ابزارهای تراشکاری مختلف میتوان عملیاتهایی مانند روتراشی، پیشانیتراشی، سوراخکاری، رزوهزنی و شیارزنی را انجام داد.

دستگاه تراش شامل اجزایی مانند سهنظام (برای نگه داشتن قطعه)، ابزارگیر، اسپیندل (محور چرخش) و میز حرکت ابزار است. تنظیم دقیق ابزار و سرعت چرخش برای رسیدن به کیفیت مطلوب سطح و دقت ابعادی بسیار مهم است. یکی از مزایای مهم تراشکاری دقت بالا و قابلیت تولید سطحی بسیار صاف و یکنواخت است. این فرآیند هم در صنایع سنگین مانند خودروسازی، هوافضا و ساخت تجهیزات صنعتی کاربرد دارد و هم در صنایع کوچکتر مانند ساخت ابزار، جواهرسازی و مدلسازی. در نهایت تراشکاری با وجود قدمت زیاد همچنان یکی از پایههای اصلی تولید قطعات مکانیکی است و با پیشرفت فناوری، دستگاههای تراش CNC با دقت و سرعت بالاتر نیز وارد بازار شدهاند.

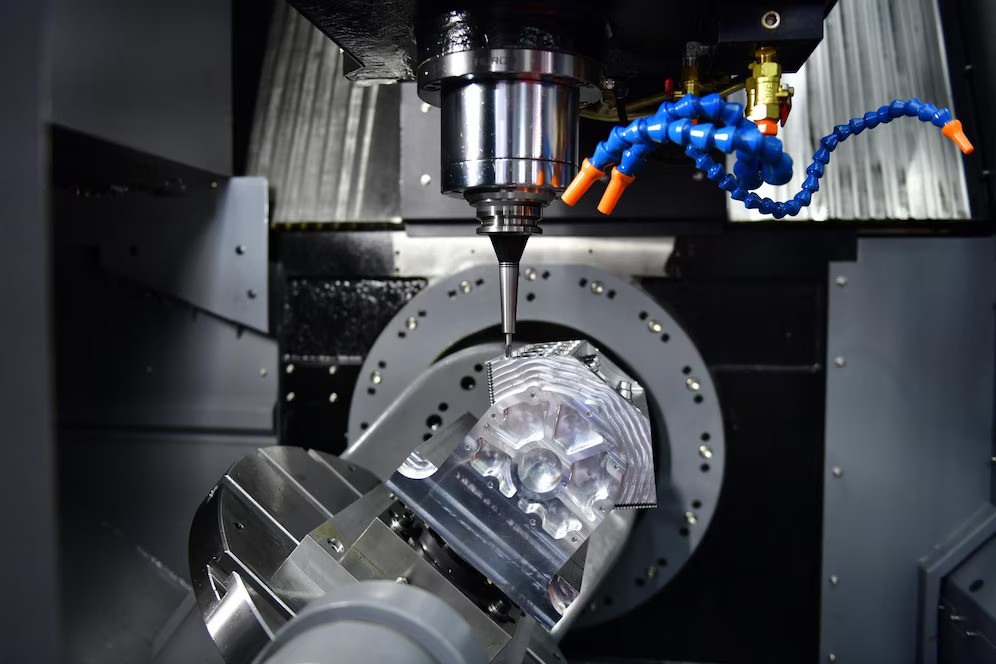

فرزکاری چیست؟

فرزکاری یکی از فرآیندهای مهم ماشینکاری است که برای برادهبرداری، شکلدهی و پرداخت سطوح مختلف قطعات بهویژه قطعات با اشکال پیچیده به کار میرود. در این روش برخلاف تراشکاری، ابزار برشی (فرز) در حال چرخش است و قطعهکار میتواند ثابت باشد یا در جهات مختلف حرکت داده شود. ابزار فرز دارای تیغههایی است که با حرکت دورانی خود، برادهها را از سطح قطعه جدا میکنند. فرزکاری با استفاده از دستگاههای فرز انجام میشود که در انواع مختلفی مانند دستگاه فرز افقی، عمودی و CNC (کنترل عددی کامپیوتری) موجودند. این دستگاهها میتوانند عملیاتهایی چون مسطحسازی، شیارزنی، سوراخکاری، پلهزنی، چرخدندهزنی و ایجاد اشکال سهبعدی را با دقت بالا انجام دهند.

فرزکاری برای ساخت قطعات با اشکال پیچیده، سطوح زاویهدار یا تو رفتگیها بسیار مناسب است. از این رو در صنایع مختلفی مانند خودروسازی، هوافضا، قالبسازی، ابزارسازی و حتی صنعت چوب و پلاستیکسازی کاربرد دارد. ابزارهای فرز نیز در جنسها و اشکال متنوعی تولید میشوند تا متناسب با جنس قطعهکار و نوع عملیات انتخاب شوند. یکی از مزایای اصلی فرزکاری، انعطافپذیری بالای آن در ماشینکاری سطوح و اشکال مختلف است. بهویژه دستگاههای فرز CNC امکان اجرای طرحهای پیچیده با دقت بسیار بالا را فراهم میکنند. همچنین سرعت بالا و قابلیت انجام چندین عملیات مختلف در یک مرحله فرزکاری را به یکی از پرکاربردترین روشهای تولید قطعات تبدیل کرده است.

تفاوت های اساسی بین تراشکاری و فرزکاری

نوع حرکت قطعهکار و ابزار

در تراشکاری قطعهکار در حال چرخش است و ابزار برشی معمولاً ثابت یا با حرکات خطی کنترلشده به قطعه نزدیک میشود. این حرکت چرخشی باعث میشود تراشکاری برای تولید قطعات گرد یا استوانهای مانند شافت، بوش، پیچ و مهره مناسب باشد. چون حرکت اصلی از قطعه است، کنترل فرم نهایی بیشتر بر اساس تنظیم ابزار روی قطعه در حال چرخش انجام میشود.

در مقابل در فرزکاری ابزار برشی میچرخد و قطعهکار میتواند در جهتهای مختلف حرکت داده شود (محورها X، Y و Z). این روش انعطافپذیری بیشتری در شکلدهی به اشکال پیچیده فراهم میکند. چون حرکت از ابزار است قابلیت ماشینکاری سطوح تخت، شیارها، سطوح زاویهدار، اشکال منحنی و حتی مدلهای سهبعدی فراهم میشود.

به طور کلی، تفاوت در نوع حرکت ابزار و قطعهکار یکی از بنیادیترین تفاوتهای میان این دو فرایند است که مستقیماً روی نوع قطعات قابل تولید، دقت، و پیچیدگی شکل نهایی تأثیر میگذارد.

نوع قطعات قابل تولید

تراشکاری بیشتر برای قطعاتی به کار میرود که شکل محوری یا استوانهای دارند یعنی قطعاتی که دارای یک محور مرکزی چرخشی هستند. در این روش میتوان قطعاتی مانند میللنگ، غلطک، بوش، لوله، و شافت را با دقت بالا ساخت. همچنین عملیاتهایی مثل سوراخکاری مرکزی یا رزوهزنی خارجی روی قطعات گرد با دقت و سرعت زیادی انجام میشود. به دلیل چرخش یکنواخت قطعه، سطوح نهایی هم معمولاً بسیار صاف و دقیق هستند.

از سوی دیگر فرزکاری برای قطعاتی به کار میرود که دارای سطوح صاف، زاویهدار یا اشکال پیچیده هستند. این روش میتواند قطعاتی با شیار، پله، سوراخهای غیردایرهای، سطوح زاویهدار یا حتی منحنیهای سهبعدی تولید کند. به همین دلیل در تولید قطعات قالب، بدنه دستگاهها، صفحات فلزی پیچیده و اجزای مهندسی خاص بسیار کاربرد دارد. بنابراین، اگر قطعه دارای شکل ساده و گرد باشد، تراشکاری گزینه بهتری است ولی برای قطعات غیرمحوری یا پیچیده، فرزکاری انتخاب مناسبتری است.

نوع ماشینابزار و سطح پیچیدگی آن

ماشینهای تراش عموماً سادهتر از دستگاههای فرز هستند. یک دستگاه تراش کلاسیک شامل اجزایی مانند سهنظام، ساپورت، ابزارگیر و اسپیندل است. کنترل آن بیشتر دستی یا نیمهخودکار است مگر در تراشهای CNC. استفاده از آن نیز نسبتاً آسانتر بوده و نیاز به مهارت کمتری برای شروع دارد. نگهداری و راهاندازی دستگاههای تراش نیز سادهتر و مقرونبهصرفهتر است.

در مقابل دستگاههای فرز به دلیل تنوع در عملیاتهای قابل اجرا معمولاً پیچیدهتر طراحی شدهاند. آنها میتوانند در چند محور حرکت کنند معمولاً 3 تا 5 محور و به تجهیزات پیشرفتهتری مانند کنترل عددی (CNC)، میزهای قابل حرکت در جهات مختلف و ابزارگیرهای خودکار مجهز هستند. این پیچیدگی باعث میشود اپراتور نیاز به مهارت بیشتری داشته باشد و زمان بیشتری صرف برنامهریزی و تنظیمات شود. در نتیجه سطح پیچیدگی ماشینابزار در فرزکاری بالاتر است ولی همین ویژگی باعث شده قابلیتهای گستردهتری نسبت به تراشکاری داشته باشد.

دقت و کیفیت سطح نهایی

از نظر دقت و کیفیت سطح هر دو روش قابلیت تولید قطعات با دقت بالا دارند اما بسته به نوع قطعه و نوع عملیات، یکی بر دیگری برتری پیدا میکند. تراشکاری معمولاً دقت ابعادی بسیار بالایی دارد، بهویژه هنگام تولید قطعات گرد و استوانهای. بهخاطر چرخش یکنواخت قطعهکار، سطح نهایی حاصل از تراش معمولاً بسیار صاف، براق و یکنواخت است.

در مقابل، فرزکاری بیشتر در موقعیتهایی به کار میرود که قطعه دارای زوایا، شیارها یا سطوح غیرهمسطح باشد. کیفیت سطح در فرزکاری بستگی به نوع ابزار، سرعت برش، جنس قطعهکار و تعداد محورها دارد. سطح نهایی حاصل از فرز معمولاً نسبت به تراش کمی زبرتر است ولی در مدلهای CNC با تنظیم دقیق میتوان به سطوح بسیار باکیفیتی نیز دست یافت. بنابراین اگر هدف تولید قطعات گرد با سطح بسیار صاف باشد، تراشکاری بهتر است. اما اگر نیاز به دقت در زوایا و هندسههای خاص باشد، فرزکاری گزینه مناسبتری است.

هزینه تولید و اقتصادی بودن

از نظر اقتصادی تفاوتهایی بین تراشکاری و فرزکاری وجود دارد. تراشکاری معمولاً هزینهی اولیه کمتری دارد. دستگاههای تراش سنتی نسبت به دستگاههای فرز قیمت پایینتری دارند و نگهداری آنها نیز سادهتر و ارزانتر است. ابزارهای مورد استفاده در تراشکاری نیز معمولاً قیمت مناسبی دارند و فرایند تنظیم و تعویض ابزار نیز سادهتر است.

همچنین در تولید قطعات ساده و گرد، تراشکاری سرعت بالاتری دارد در نتیجه هزینه نهایی ساخت هر قطعه کاهش مییابد. به همین دلیل برای تولید انبوه قطعات مشابه تراشکاری بهصرفهتر است. در مقابل فرزکاری هزینه بالاتری دارد بهخصوص اگر از ماشینهای CNC چندمحوره استفاده شود. ابزارهای برشی متنوعتر، سیستمهای پیچیدهتر، نیاز به برنامهنویسی و اپراتور حرفهایتر همگی هزینه نهایی را افزایش میدهند. اما این هزینهها در برابر قابلیت ساخت قطعات پیچیده و با دقت بالا توجیهپذیر است.

سرعت تولید و بازدهی

از نظر سرعت تولید تراشکاری معمولاً بازدهی بالاتری دارد بهویژه در تولید قطعات ساده و تکراری مانند شافتها، بوشها و رزوهها. چون حرکت اصلی از قطعهکار است و تنظیمات ابزار در مقایسه با فرزکاری سادهتر انجام میشود، فرآیند تولید سریعتر پیش میرود. به همین دلیل در خط تولیدهای صنعتی که به تعداد زیادی قطعه مشابه نیاز دارند تراشکاری برتری دارد.

در مقابل فرزکاری به دلیل پیچیدگی بیشتر در عملیات زمانبرتر است. برای مثال اگر قطعهای دارای چند سطح مختلف، شیار، سوراخ یا شکل هندسی خاص باشد، فرزکاری نیازمند زمان بیشتری برای برنامهنویسی در مدلهای CNC، تنظیم ابزارها و اجرای عملیات است. هرچند دستگاههای فرز مدرن سرعتهای برش بالایی دارند ولی تنوع در عملیات باعث میشود زمان کلی افزایش یابد. در نتیجه برای تولید سریع قطعات ساده، تراشکاری گزینهای سریعتر و کارآمدتر است ولی اگر قطعهای پیچیده باشد و نیاز به چند مرحله ماشینکاری داشته باشد، فرزکاری با وجود سرعت کمتر ضروری است.

کاربرد صنعتی و گستره استفاده

کاربردهای تراشکاری و فرزکاری در صنعت تا حد زیادی با نوع قطعه و طراحی آن مشخص میشود. تراشکاری بیشتر در صنایعی کاربرد دارد که نیاز به تولید انبوه قطعات گرد، استوانهای یا رزوهدار وجود دارد. برای مثال در خودروسازی، ساخت تجهیزات صنعتی، نفت و گاز، تولید پیچ و مهره و صنایع لولهسازی کاربرد گسترده دارد. در حالی که فرزکاری در صنایعی که طراحی پیچیدهتری دارند مورد استفاده قرار میگیرد. برای مثال، صنعت قالبسازی، هوافضا، تجهیزات پزشکی، ساخت بدنه ماشینآلات و قطعات مهندسی خاص از فرزکاری برای ساخت قطعات دقیق با سطوح تخت، منحنی یا زاویهدار استفاده میکنند.

همچنین در ساخت قطعات نمونهسازی و پروژههای مهندسی که قطعه نیاز به تغییرات مکرر دارد فرزکاری به دلیل انعطافپذیری بیشتر گزینه مناسبی است. در نتیجه تراشکاری بیشتر در تولید قطعات تکراری و ساده صنعتی کاربرد دارد اما فرزکاری در پروژههای مهندسی پیچیده و تولید قطعات خاص جایگاه ویژهای دارد.

سوالات متداول

تفاوت اصلی بین تراشکاری و فرزکاری چیست؟

تفاوت اصلی بین تراشکاری و فرزکاری در نوع حرکت ابزار و قطعهکار است. در تراشکاری قطعهکار در حال چرخش است و ابزار برشی به صورت خطی به آن نزدیک میشود تا برادهبرداری انجام شود. این روش برای تولید قطعاتی با شکل استوانهای یا دایرهای مثل شافت، بوش و پیچ بسیار مناسب است.

در مقابل در فرزکاری، ابزار برشی میچرخد و قطعهکار یا روی میز ثابت است یا در چند محور حرکت میکند. این روش امکان ماشینکاری اشکال پیچیدهتری مانند شیار، سطح تخت، منحنی و حتی اشکال سهبعدی را فراهم میکند. بنابراین فرزکاری بیشتر برای قطعات با سطوح صاف، زاویهدار یا غیرمحوری کاربرد دارد.

از نظر دقت و نوع کار تراشکاری معمولاً دقت بالاتری در تولید قطعات ساده و استوانهای دارد، در حالی که فرزکاری به خاطر انعطاف بالا در شکلدهی برای ساخت قطعات با طراحی پیچیدهتر مناسبتر است. این تفاوت در نحوه عملکرد، کاربرد و انتخاب ابزار باعث میشود که بسته به نیاز قطعه، یکی از این دو روش انتخاب شود.

کدام روش برای تولید قطعات با حجم بالا مناسبتر است؟

برای تولید قطعات با حجم بالا، انتخاب بین تراشکاری و فرزکاری به نوع قطعه و پیچیدگی آن بستگی دارد. اما به طور کلی، تراشکاری برای تولید انبوه قطعات ساده و گرد مناسبتر است. دلیل اصلی این امر، سرعت بالا، تکرارپذیری آسان و هزینه کمتر در تنظیمات اولیه است. دستگاههای تراش به راحتی میتوانند قطعاتی مثل پیچ، مهره، شافت و بوش را با دقت زیاد و در زمان کم تولید کنند. همچنین با اضافه شدن فناوری CNC، فرایند کاملاً خودکار شده و نیاز به دخالت اپراتور کاهش یافته است.

در مقابل فرزکاری به دلیل پیچیدگی عملیات و تنوع در شکلدهی بیشتر برای تولید قطعات با تیراژ پایین یا متوسط مناسب است بهویژه اگر طراحی قطعه پیچیده یا چندبعدی باشد. البته در صنعت قالبسازی یا ساخت تجهیزات خاص، فرزکاری CNC برای تولید انبوه نیز کاربرد دارد اما هزینهها بالاتر است. در نتیجه اگر قطعه دارای طراحی ساده، متقارن و تیراژ بالا باشد، تراشکاری بهترین انتخاب است. اما اگر قطعه پیچیده یا نیازمند چندین عملیات مختلف باشد، فرزکاری با وجود سرعت کمتر گزینهای کارآمدتر است.

چه نوع ماشین آلاتی برای تراشکاری و فرزکاری استفاده می شوند؟

برای تراشکاری مهمترین دستگاه مورد استفاده، دستگاه تراش یا Lathe Machine است. این دستگاهها در دو نوع اصلی دستی (Manual) و CNC (کنترل عددی کامپیوتری) وجود دارند. دستگاه تراش معمولی شامل قسمتهایی مثل سهنظام (برای نگهداشتن قطعه)، اسپیندل (محور چرخش)، ساپورت و ابزارگیر است. تراشهای CNC با دقت و سرعت بالاتر قابلیت برنامهریزی عملیاتهای مختلف را دارند و در تولید انبوه کاربرد بیشتری پیدا کردهاند.

برای فرزکاری از دستگاههای فرز استفاده میشود. این دستگاهها نیز به دو دسته کلی عمودی و افقی تقسیم میشوند. دستگاه فرز عمودی برای قطعاتی با سطوح صاف یا سوراخکاری مناسب است در حالی که دستگاه افقی بیشتر برای شیارزنی یا کارهای سنگین بهکار میرود. همچنین دستگاههای فرز CNC میتوانند در چند محور معمولاً 3 تا 5 محور حرکت کرده و قطعات بسیار پیچیده را با دقت بالا ماشینکاری کنند. در نهایت انتخاب نوع ماشینآلات به عواملی مانند نوع قطعه، دقت مورد نیاز، تیراژ تولید و هزینهها بستگی دارد.

02133282468

09123469376

یا به آدرس ما مراجعه فرمایید