دستگاه های تراش تراپ چیست و چه نقشی در صنعت مدرن ایفا میکند؟ تراش کاری با دستگاه تراب به یکی از پیشرفتهترین روشهای ماشینکاری تبدیل شده که با بهرهگیری از فناوریهای نوین CNC و سیستمهای کنترل هوشمند، امکان تولید قطعات پیچیده را با دقتی میکرونی فراهم میکند. شرکت سری تراشی به عنوان یکی از پیشگامان این صنعت، با معرفی نسل جدیدی از این دستگاهها، استانداردهای جدیدی در صنعت تراشکاری تعریف کرده است. در این مقاله، به بررسی جامع تراش کاری با دستگاه تراب، ویژگیها و آینده این تکنولوژی انقلابی خواهیم پرداخت همچنین توضیح خواهیم داد که دستگاه های تراش تراپ چه کاربردی دارد؟

آشنایی اولیه با دستگاههای تراش تراپ

دستگاههای تراش تراپ از پیشرفته ترین ماشینآلات صنعتی در حوزه فلزکاری و ساخت قطعات هستند که با بهرهگیری از تکنولوژی مدرن، امکان تولید قطعات با دقت بالا را فراهم میکنند. این دستگاهها با ترکیب هوشمندانه سیستمهای مکانیکی و کنترل دیجیتال، قادر به انجام عملیاتهای پیچیده تراش کاری در زمانی کوتاه و با کیفیتی استثنایی هستند. قابلیت برنامه ریزی و تنظیم دقیق پارامترهای تراش کاری، همراه با سیستمهای خنک کننده پیشرفته و ابزارهای اندازهگیری دقیق، این دستگاهها را به گزینهای ایدهآل برای صنایع مختلف تبدیل کرده است.

دستگاههای تراش تراپ چیست؟

دستگاههای تراش تراپ، سیستمهای پیشرفته ماشین کاری هستند که برای شکل دهی و پرداخت قطعات فلزی و غیرفلزی طراحی شدهاند. این دستگاهها با استفاده از تکنولوژی پیشرفته سروو موتور و درایوهای دیجیتال، قادر به اجرای عملیات تراش کاری با دقتی در حد میکرون هستند. تراش تراپ از یک سیستم کنترل هوشمند استفاده می کند که میتواند الگوهای پیچیده تراشکاری را با سرعت و دقت بالا اجرا کند.

آنچه دستگاههای تراش تراپ را از سایر دستگاههای تراش متمایز میکند، قابلیت انجام چندین عملیات مختلف در یک مرحله است. این دستگاهها مجهز به سیستمهای پیشرفته خنک کاری، تعویض خودکار ابزار و سیستمهای اندازهگیری لیزری هستند که امکان تولید انبوه قطعات با کیفیت یکسان را فراهم میکنند. همچنین، قابلیت برنامه ریزی پیشرفته این دستگاهها امکان ذخیره سازی و بازیابی تنظیمات مختلف برای تولید قطعات متنوع را فراهم میکند.

اجزای اصلی دستگاه تراش تراپ

بستر اصلی (Bed): ساختار پایه و مستحکم دستگاه که از چدن یا فولاد ساخته شده و تمام اجزای دیگر روی آن نصب میشوند.

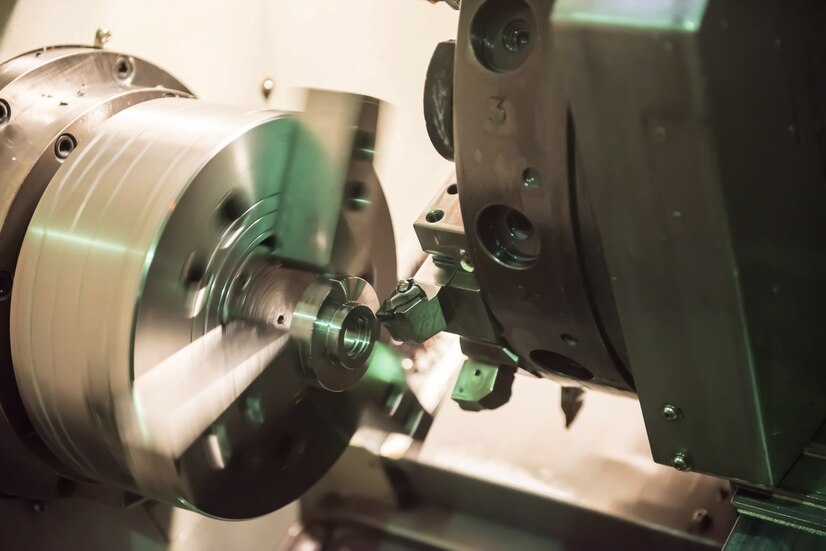

اسپیندل اصلی (Main Spindle): محور اصلی چرخش که قطعه کار را نگه میدارد و با دقت بالا میچرخاند.

سیستم تعویض ابزار (Tool Turret): مجموعهای از ابزارهای برش که به صورت خودکار تعویض میشوند.

سیستم کنترل CNC: مغز متفکر دستگاه که تمام عملیات را کنترل و هماهنگ میکند.

سیستم خنککاری (Cooling System): تامین کننده مایع خنک کننده برای کنترل دما حین عملیات تراش کاری.

گایدها و ریلها (Guides and Rails): مسیرهای دقیق حرکت که امکان جابجایی در محورهای مختلف را فراهم میکنند.

سیستم اندازه گیری (Measurement System): شامل سنسورها و تجهیزات لیزری که برای کنترل دقیق ابعاد کاربرد دارند.

پنل کنترل (Control Panel): رابط کاربری دستگاه برای برنامه ریزی و کنترل عملیات.

سیستم روانکاری (Lubrication System): تأمین کننده روغن برای کاهش اصطکاک و استهلاک قطعات متحرک.

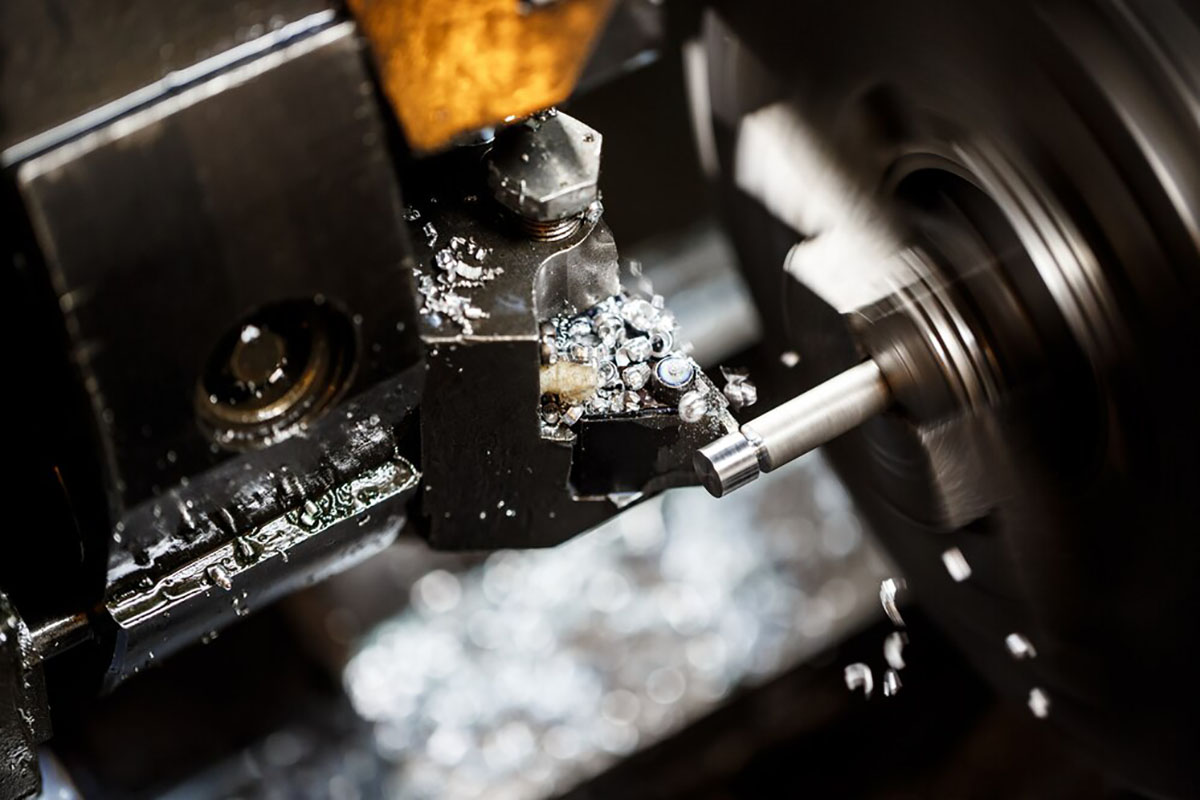

سیستم براده برداری (Chip Conveyor): جمعآوری و خارج کردن برادههای تولید شده حین تراشکاری.

انواع مختلف دستگاههای تراش تراپ

دستگاههای تراش تراپ با توجه به نیازهای مختلف صنعتی و تخصصی، در انواع متنوعی طراحی و تولید میشوند. هر کدام از این دستگاهها برای کاربردهای خاص و شرایط تولیدی متفاوت بهینه سازی شدهاند. این تنوع امکان انتخاب مناسب ترین گزینه را برای کاربران فراهم میکند.

تراش تراپ افقی (Horizontal Trap Lathe):

این نوع دستگاه برای تراشکاری قطعات بلند و استوانهای طراحی شده است. محور اصلی دستگاه به صورت افقی قرار گرفته و امکان دسترسی آسان به قطعه کار را فراهم میکند. برای تولید شفتها، محورها و قطعات استوانهای بلند مناسب است و قابلیت ماشین کاری داخلی و خارجی را به صورت همزمان دارد.

تراش تراپ عمودی (Vertical Trap Lathe):

این دستگاه برای کار با قطعات سنگین و بزرگ مناسب است. قطعه کار به صورت عمودی نصب میشود و فضای کم تری اشغال میکند. مزیت اصلی آن در تراشکاری قطعات با قطر زیاد و وزن بالاست و نیروی جاذبه به نفع عملیات تراشکاری عمل میکند.

تراش تراپ چند محوره (Multi-Axis Trap Lathe):

دستگاهی پیشرفته با قابلیت حرکت در 4 تا 6 محور مختلف که امکان تراشکاری پیچیده ترین اشکال را فراهم میکند. این دستگاه میتواند عملیات فرزکاری و سوراخ کاری را نیز همزمان با ماشین کاری انجام دهد و برای تولید قطعات پیچیده ایدهآل است.

تراش تراپ اتوماتیک (Automatic Trap Lathe):

این نوع دستگاه مجهز به سیستم تغذیه خودکار قطعات و تعویض ابزار اتوماتیک است. مناسب برای تولید انبوه قطعات مشابه با حداقل دخالت اپراتور است و میتواند به صورت شبانه روزی کار کند.

تفاوت دستگاههای تراش تراپ با دستگاههای تراش سنتی

دستگاههای تراش تراپ تفاوتهای اساسی با دستگاههای تراش سنتی دارند که مهم ترین تفاوت آن در سیستم کنترل است. تراشهای تراپ از سیستم CNC پیشرفته استفاده می کنند که دقت و تکرار پذیری بالایی دارد، در حالی که تراشهای سنتی به مهارت اپراتور وابسته هستند.

از نظر سرعت عملیات، دستگاههای تراپ میتوانند با سرعتهای بالاتر و دقت بیشتر کار کنند و چندین عملیات را به صورت همزمان انجام دهند.

سیستم خنک کاری و روانکاری در تراشهای تراپ پیشرفتهتر و خودکار است، که این امر باعث افزایش عمر ابزار تراشکاری و کیفیت سطح قطعات میشود.

تراشهای تراپ قابلیت ذخیره سازی برنامهها و تنظیمات را دارند که امکان تولید مجدد قطعات مشابه را با دقت یکسان فراهم میکند.

از نظر ایمنی نیز، تراشهای تراپ مجهز به سیستمهای حفاظتی پیشرفته هستند که خطرات کار با دستگاه را به حداقل میرسانند.

دستگاه های تراش تراپ چه کاربردی دارد؟

دستگاههای تراش تراپ با قابلیتهای منحصر به فرد خود، نقش حیاتی در صنایع مختلف ایفا میکنند. این دستگاهها با دقت بالا و قابلیت تولید قطعات پیچیده، توانستهاند در طیف گستردهای از صنایع از خودروسازی گرفته تا هوافضا، جایگاه ویژهای پیدا کنند و به یکی از ارکان اصلی خطوط تولید تبدیل شوند.

کاربرد در صنایع خودروسازی

در صنعت خودروسازی، دستگاههای تراش تراپ نقش کلیدی در تولید قطعات حساس و دقیق موتور و گیربکس دارند. این دستگاهها در تولید میل لنگ، میل سوپاپ، پیستون و شفتهای انتقال قدرت استفاده میشوند. دقت بالای این دستگاهها اطمینان میدهد که قطعات تولیدی کاملا با مشخصات فنی مطابقت داشته و عملکرد بهینه موتور را تضمین میکنند. همچنین، قابلیت تولید انبوه این دستگاهها، نیازهای خطوط تولید خودرو را به خوبی برآورده میسازد.

کاربرد در صنایع هوافضا

صنعت هوافضا از دستگاههای تراش تراپ برای تولید قطعات فوق العاده حساس و پیچیده استفاده میکند. این دستگاهها در ساخت اجزای توربینهای جت، محورهای چرخشی، قطعات سیستمهای هیدرولیک و اجزای بدنه هواپیما به کار میروند. توانایی کار با آلیاژهای پیشرفته و مواد مخصوص هوافضا، همراه با دقت میکرونی این دستگاهها، آن ها را به ابزاری ضروری در این صنعت تبدیل کرده است. همچنین قابلیت اطمینان بالا و کیفیت یکنواخت قطعات تولیدی، استانداردهای سختگیرانه صنعت هوافضا را برآورده میکند.

کاربرد در تولید قطعات صنعتی

در حوزه تولید قطعات صنعتی، دستگاههای تراش تراپ طیف وسیعی از محصولات را پوشش میدهند. از تولید چرخ دندهها و بلبرینگها گرفته تا شفتهای صنعتی و قطعات پمپها، همه با دقت بالا توسط این دستگاهها تولید میشوند. سرعت بالای تولید و قابلیت تنظیم سریع پارامترها، امکان تولید اقتصادی در حجمهای مختلف را فراهم میکند. علاوه بر این، سیستمهای کنترل کیفیت خودکار این دستگاهها، ثبات کیفیت محصولات را تضمین میکنند.

کاربردهای تخصصی و سفارشیسازی

دستگاههای تراش تراپ در کاربردهای تخصصی و سفارشی، انعطاف پذیری فوق العادهای از خود نشان میدهند. این دستگاهها در ساخت تجهیزات پزشکی مانند پروتزها و ایمپلنتها، قطعات دقیق ابزارهای اندازهگیری، و اجزای سیستمهای روباتیک استفاده میشوند. قابلیت برنامه ریزی پیشرفته این دستگاهها امکان تولید قطعات منحصر به فرد با پیچیدگیهای هندسی خاص را فراهم میکند. همچنین در صنایع نیمه هادی و الکترونیک، برای تولید قطعات ظریف و دقیق مورد استفاده قرار میگیرند.

اصول اولیه کار با دستگاه

تراش کاری با دستگاه تراب نیازمند درک اصول پایهای و مهارتهای خاص است. اپراتور باید با سیستم کنترل CNC، روشهای برنامه نویسی، نحوه تنظیم ابزار و اصول تنظیم قطعه کار آشنا باشد. همچنین، باید از فرآیندهای براده برداری و شرایط برش برای دستیابی به نتایج مطلوب درک صحیح داشته باشد.

تنظیمات و پارامترهای مهم

تنظیم دقیق پارامترهای ماشین کاری شامل سرعت اسپیندل، نرخ پیشروی و عمق برش از اهمیت بالایی برخوردار است. این پارامترها باید بر اساس جنس قطعه کار، نوع ابزار برشی و کیفیت سطح مورد نیاز تنظیم شوند. همچنین، تنظیم صحیح آفست ابزار و نقطه صفر قطعه کار برای دستیابی به دقت ابعادی ضروری است.

نکات ایمنی و استانداردها

رعایت اصول ایمنی در کار با دستگاه تراش تراپ شامل استفاده از تجهیزات حفاظت فردی، اطمینان از عملکرد صحیح سیستمهای حفاظتی و رعایت فاصله ایمن از قطعات متحرک است. همچنین، پیروی از استانداردهای صنعتی و دستورالعملهای سازنده برای اطمینان از عملکرد ایمن و صحیح دستگاه ضروری است.

روشهای بهینه سازی عملیات تراش کاری

بهینه سازی عملیات شامل انتخاب بهترین استراتژی ماشین کاری، استفاده از ابزارهای مناسب و تنظیم پارامترهای برش برای دستیابی به حداکثر بهره وری است. استفاده از نرم افزارهای شبیه سازی برای بهینه سازی مسیر ابزار و پیش بینی نتایج، میتواند به افزایش کیفیت و کاهش زمان تولید کمک کند.

معرفی برندهای معتبر دستگاههای تراش تراپ

در بازار جهانی دستگاههای تراش تراپ، برندهای معتبر متعددی فعالیت میکنند. شرکت سری تراشی با بیش از سه دهه تجربه، یکی از پیشگامان این صنعت است که محصولات با کیفیت و قابل اعتمادی را به بازار عرضه میکند. در کنار این برند، شرکتهای DMG MORI، HAAS و Okuma نیز از تولید کنندگان برتر این صنعت هستند. شرکت سری تراشی با ارائه خدمات پس از فروش گسترده و قطعات یدکی اصلی، توانسته است اعتماد مشتریان را جلب کند. این برندها با بهرهگیری از فناوریهای پیشرفته و نوآوری مستمر، استانداردهای بالایی را در صنعت تراشکاری تعیین کردهاند.

قیمت دستگاه سری تراش تراپ

قیمت دستگاههای سری تراش تراپ با توجه به مدل، اندازه و قابلیتهای آن متغیر است. مدلهای پایه این دستگاهها از حدود 800 میلیون تومان شروع شده و برای مدلهای پیشرفتهتر با قابلیتهای بیشتر تا 3 میلیارد تومان نیز میرسد. همچنین، دستگاههای تراش تراپ دست دوم با کارکرد کم، گزینه مناسبی برای کارگاههای کوچکتر هستند که قیمت آنها بسته به سال ساخت و وضعیت دستگاه از 400 میلیون تومان شروع میشود. البته باید توجه داشت که این قیمتها تقریبی بوده و با توجه به نوسانات ارز و شرایط بازار میتواند تغییر کند.

عوامل مؤثر بر قیمت دستگاه

- تعداد محورهای حرکتی و درجات آزادی دستگاه

- ابعاد و ظرفیت کاری دستگاه (حداکثر قطر و طول قابل تراش)

- دقت و تلرانسهای کاری دستگاه

- نوع و کیفیت سیستم کنترل CNC

- برند سازنده و کشور مبدا

- امکانات جانبی مانند سیستم تعویض خودکار ابزار و سیستمهای اندازه گیری

- قابلیتهای نرم افزاری و سیستمهای مانیتورینگ

- گارانتی و خدمات پس از فروش

نگهداری و تعمیرات

نگهداری و تعمیرات منظم دستگاههای تراش تراپ برای اطمینان از عملکرد بهینه و افزایش طول عمر آن ها ضروری است. این فرآیند شامل بازرسیهای دورهای، روغن کاری منظم قطعات متحرک، تعویض به موقع قطعات مستهلک و کالیبراسیون دورهای سیستمهای کنترل میشود. برنامه نگهداری پیشگیرانه میتواند از بروز خرابیهای ناگهانی و توقفهای طولانی مدت جلوگیری کند.

عیب یابی و رفع مشکلات رایج

مشکلات رایج شامل خطاهای کنترلی، مشکلات مکانیکی در سیستم انتقال قدرت و ناهمترازی محورها میشود. سیستمهای عیب یابی هوشمند این دستگاهها، کدهای خطا را نمایش میدهند که به تکنسینها در شناسایی سریع مشکل کمک میکند. اکثر مشکلات را میتوان با تنظیمات نرم افزاری، تعویض قطعات معیوب یا تنظیم مجدد پارامترهای مکانیکی برطرف کرد.

آینده صنعت تراشکاری

اینکه در آینده دستگاه های تراش تراپ چه کاربردی دارد باید بدانیم که آینده صنعت تراشکاری با پیشرفتهای چشمگیر در حوزه هوش مصنوعی و اتوماسیون پیشرفته شکل میگیرد. انتظار میرود که دستگاههای تراش نسل آینده با قابلیتهای یادگیری ماشینی، توانایی تشخیص و تصحیح خطاها را به صورت خودکار داشته باشند.

همچنین، ادغام فناوریهای واقعیت افزوده (AR) و واقعیت مجازی (VR) در فرآیند تراشکاری، امکان نظارت و کنترل از راه دور را فراهم خواهد کرد. پیش بینی میشود که استفاده از سنسورهای پیشرفته و تحلیل دادههای بلادرنگ، به بهینه سازی مداوم فرآیندهای تراش کاری و افزایش بهره وری منجر شود.

نوآوریهای جدید در دستگاههای تراش تراپ

نوآوریهای اخیر در دستگاههای تراش تراپ شامل توسعه سیستمهای هوشمند کنترل برش، استفاده از فناوریهای پردازش تصویر برای کنترل کیفیت در حین تولید و استفاده از تکنولوژی دیجیتال توین است. همچنین استفاده از مواد نوین در ساخت ابزارهای برشی و استفاده از الگوریتمهای بهینه سازی مسیر ابزار، باعث افزایش دقت و سرعت عملیات تراشکاری شده است.

جمع بندی و نتیجه گیریچ

با توجه به قیمت دستگاه سری تراش تراپ که از 400 میلیون تا 3 میلیارد تومان متغیر است، این سرمایه گذاری با توجه به قابلیتهای منحصر به فرد این دستگاهها در تولید قطعات دقیق و پیچیده، کاملا توجیه پذیر است. تراش کاری با دستگاه تراب نه تنها یک روش تولید، بلکه یک تحول در صنعت ماشین کاری محسوب میشود که با ادغام هوش مصنوعی و فناوریهای نوین، مسیر آینده صنعت را شکل میدهد. دستگاه های تراش تراپ چیست؟ این دستگاه ها با قابلیتهای پیشرفته خود، آیندهای روشن را برای صنعت تولید رقم میزنند و با پیشرفتهای مداوم در زمینه اتوماسیون و هوش مصنوعی، به زودی شاهد نسل جدیدی از این دستگاهها خواهیم بود که مرزهای دقت و کارایی را جابجا خواهند کرد.