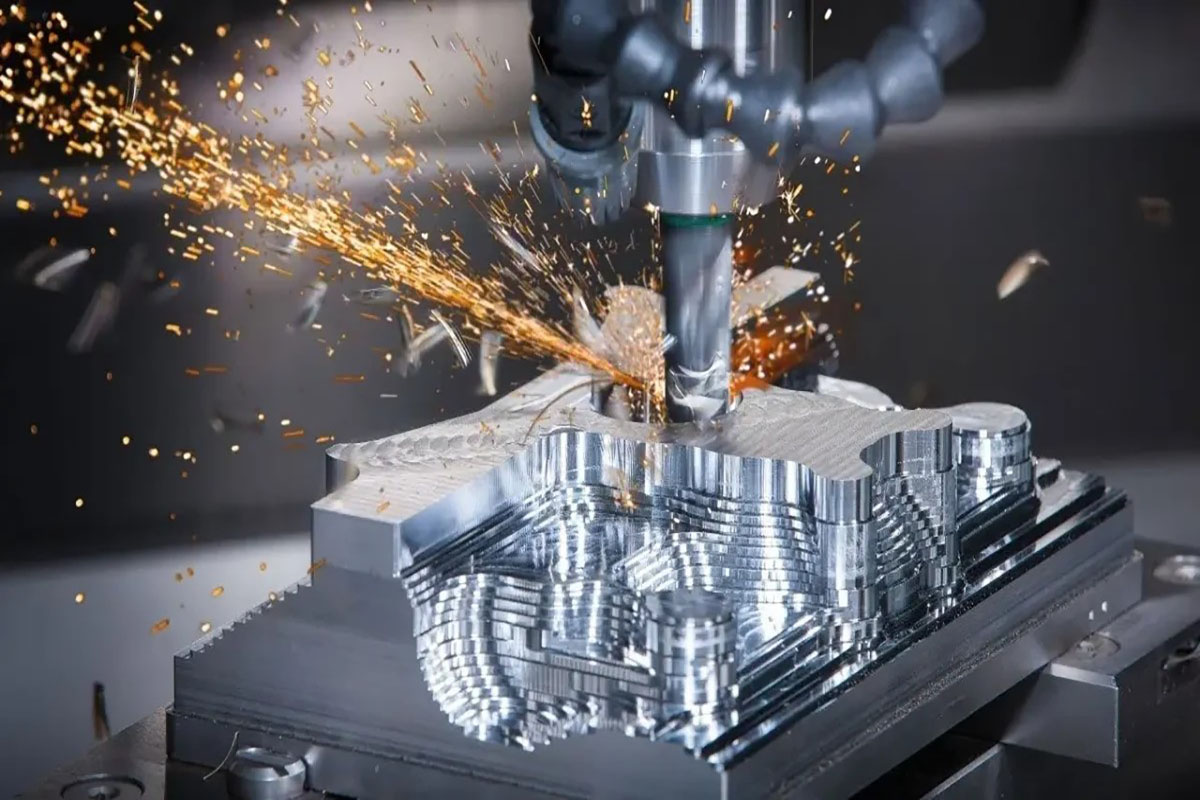

تراشکاری CNC، این فناوری پیشرفته، دقت مهندسی را با قدرت کامپیوتری ترکیب کرده و راهی جدید برای ساخت قطعات پیچیده گشوده است. دستگاه CNC تراش فلزات با انواع مختلف خود، از ساده دو محوره تا پیچیده شش محوره، توانسته است تحولی شگرف در صنایع مختلف ایجاد کند.

انواع تراش CNC با قابلیتهای متنوع، پاسخگوی نیازهای گوناگون صنعتی هستند. قیمت دستگاه تراشکاری گرچه در نگاه اول چشمگیر به نظر میرسد، اما سرمایه گذاری استراتژیکی برای افزایش بهره وری و دقت تولید محسوب میشود. سری تراشی معتبر جهانی، استاندارد های جدیدی را در این عرصه تعریف کردهاند. در ادامه به بررسی کامل دستگاه تراشکاری CNC، انواع و دیگر موارد مرتبط خواهیم پرداخت.

دستگاه تراش سی ان سی CNC چیست؟

دستگاه تراش CNC یک ابزار پیشرفته ماشینکاری است که با استفاده از کنترل عددی کامپیوتر (CNC) طراحی شده است. این ماشین، اصول قدیمی دستگاه تراش را با برنامه نویسی کامپیوتری پیشرفته ترکیب میکند تا دقت و کارایی بی سابقهای در تراشکاری ایجاد کند. قابلیت این دستگاه در برش و شکل دهی دقیق مواد مختلف مانند فلز، پلاستیک و چوب، آن را به ابزاری ضروری در فرآیندهای تولید مدرن تبدیل کرده است.

تاریخچه کوتاه تراش CNC

تاریخ تراش CNC به دهههای 1940 و 1950 برمیگردد. این دوره شاهد تولد موج فناوری جدیدی بود که توسط نیاز به روشهای تولید دقیقتر و کارآمدتر برانگیخته شد. پیشگامانی مانند جان تی پارسونز و فرانک ال استولن در این تحول نقش کلیدی داشتند و کار آن ها در صنعت هوانوردی منجر به توسعه اولین ماشینهای کنترل عددی شد.

ماشین تراش CNC چگونه کار می کند؟

دستگاه تراشکاری CNC یک دستگاه تراشکاری پیشرفته است که با استفاده از فناوری کامپیوتری، دقت و کارایی ماشین کاری را افزایش میدهد. برخلاف دستگاههای سنتی که نیاز به مهارت مستقیم اپراتور دارند، این دستگاه با کنترل کامپیوتری کار میکند. در ادامه مراحل کار را بصورت دقیق توضیح میدهیم:

۱. مرحله طراحی: طراحی قطعه مورد نظر با استفاده از نرم افزارهای CAD انجام میشود. در این مرحله، تمام جزئیات و ابعاد قطعه به صورت دقیق مشخص میشود.

۲. برنامهنویسی: طرح CAD به زبان G-code تبدیل میشود. این کد زبان تخصصی ماشینهای CNC است که دقیقا به دستگاه میگوید چه حرکاتی را انجام دهد.

۳. آمادهسازی دستگاه: ابزارهای برش مناسب انتخاب و نصب میشوند و قطعه کار در محل خود محکم میگردد.

۴. فرآیند تراشکاری: دستگاه با استفاده از کد G-code شروع به کار میکند. قطعه کار با سرعت بالا چرخیده و ابزار برش در محورهای مختلف حرکت میکند تا قطعه را شکل دهد.

۵. کنترل کیفیت: در طول فرآیند، دستگاه شرایط برش را به طور مداوم کنترل کرده و در صورت نیاز تنظیمات لازم را انجام میدهد. در نهایت، قطعه ساخته شده با مشخصات اولیه مقایسه میشود.

اجزای کلیدی ماشین تراش CNC چیست؟

دستگاه تراش CNC از اجزای دقیق و پیچیدهای تشکیل شده که هر کدام نقش مهمی در عملکرد آن دارند. شناخت این اجزا به شما کمک میکند تا درک عمیقتری از چگونگی دستیابی این دستگاهها به سطح بالایی از دقت و کارایی داشته باشید.

۱. محور اصلی (اسپیندل): قلب دستگاه تراش که قطعه کار روی آن نصب و چرخانده میشود.

۲. سه نظام: وسیلهای که قطعه کار را روی اسپیندل محکم نگه میدارد.

۳. دستگیره عقبی: برای قطعات بلندتر پشتیبانی اضافی فراهم میکند و ثبات را در حین تراشکاری تضمین میکند.

۴. برج ابزار: ابزارهای برش مختلف را نگه میدارد و میچرخد تا ابزار مورد نظر را در موقعیت قرار دهد.

۵. پنل کنترل: رابط کاربری که کد G در آن وارد میشود و عملیات دستگاه را کنترل میکند.

۶. میز سی ان سی: پایهای که تمام اجزای اصلی دستگاه تراش را پشتیبانی میکند.

۷. Carriage: روی بستر حرکت میکند و ابزار برش را حمل و در طول قطعه کار هدایت میکند.

۸. کله گی: محل قرارگیری اسپیندل اصلی و معمولا شامل مکانیزم چرخ دنده برای کنترل سرعت اسپیندل است.

۹. سیستم خنک کننده: مایع خنک کننده را به منطقه برش میرساند تا دما را کنترل و عمر ابزار را افزایش دهد.

۱۰. نقاله براده: برادههای فلزی تولید شده در حین ماشین کاری را حذف میکند و محیط کار را تمیز نگه میدارد.

انواع دستگاه تراش CNC

دنیای دستگاههای تراش CNC بسیار متنوع است و هر مدل آن برای نیازهای خاص ماشین کاری طراحی شده است. درک انواع مختلف این دستگاهها برای انتخاب مناسبترین گزینه برای پروژههای شما ضروری است.

تراش CNC دو محوره:

- عملکرد در دو محور خطی X و Z

- محور X: کنترل قطر با حرکت ابزار به داخل و خارج

- محور Z: کنترل طول با حرکت ابزار به جلو و عقب

- مناسب برای قطعات ساده و متقارن

کاربردها:

- عملیات تراشکاری برای قطعات استوانهای

- روتراشی برای ایجاد سطوح صاف

- سوراخ کاری و داخل تراشی

- شیارزنی و برشکاری

- مناسب برای تولید انبوه قطعات متقارن مانند میلهها و شفتها

تراش CNC سه محوره:

- دارای محور Y اضافی عمود بر صفحه X-Z

- قابلیت فرزکاری خارج از مرکز

- توانایی ساخت اشکال پیچیدهتر

کاربردها:

- تراشکاری پیچیده

- سوراخ کاری و فرزکاری خارج از مرکز

- شکل دهی پیشرفته قطعات غیر استوانهای

- مناسب برای صنایع هوافضا و پزشکی

- ایدهآل برای تولیدات سفارشی

تراش CNC چهار محوره:

- دارای محور C برای چرخش اسپیندل عمود بر صفحه برش

- قابلیت ایجاد اشکال و الگوهای پیچیده

کاربردها:

- ایجاد کانتورهای پیچیده

- حکاکی دقیق روی سطوح استوانهای

- عملیات خارج از مرکز

- مناسب برای قطعات هوافضا و خودروسازی

- بهینه برای تولیدات سفارشی با جزئیات پیچیده

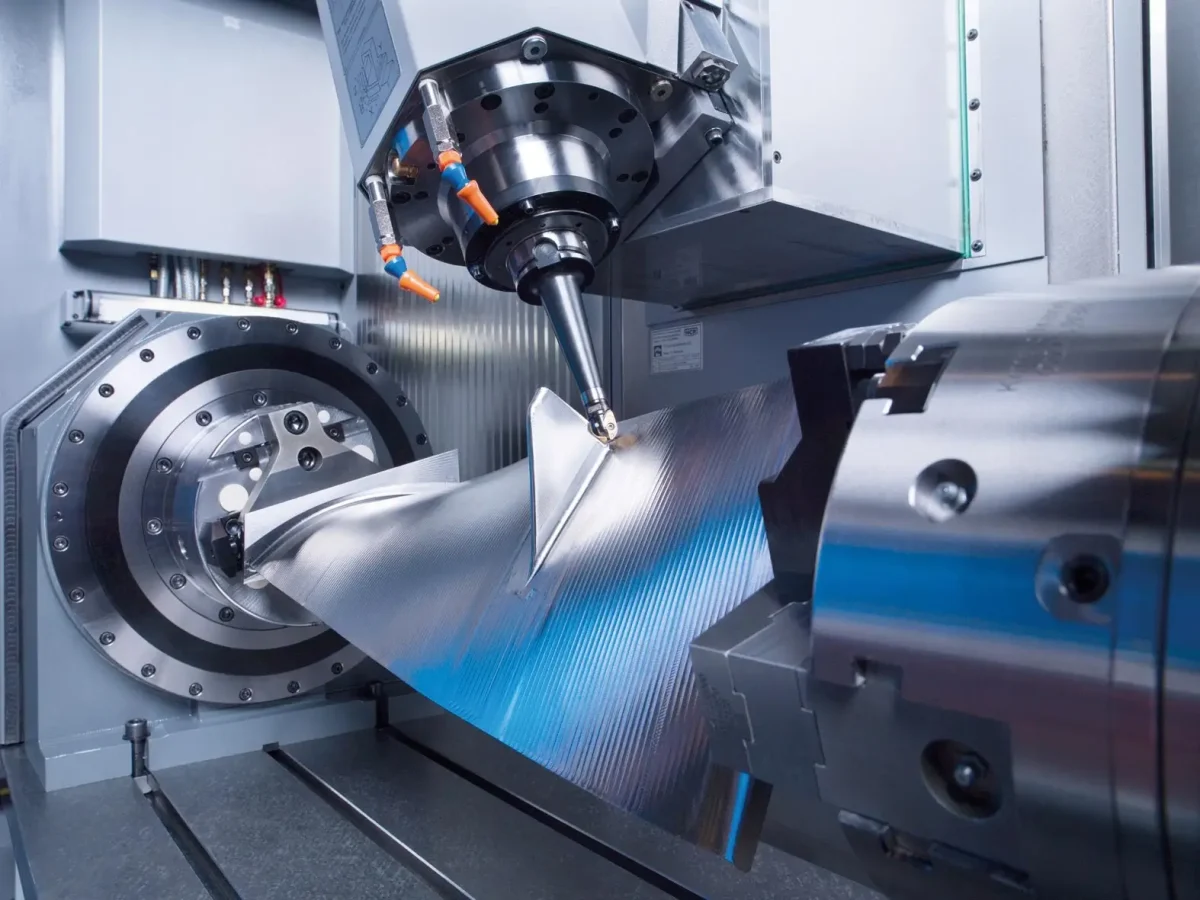

تراش CNC پنج محوره:

- دارای محورهای A و B اضافی

- امکان دسترسی ابزار به قطعه کار از هر جهت

- دقت بالا در تولید قطعات پیچیده

کاربردها:

- ساخت اشکال سه بعدی پیچیده

- برش همزمان در چند محور

- تولید قطعات پزشکی و هوافضا

- مناسب برای نمونه سازی دقیق

تراش CNC شش محوره و بیشتر:

- بالاترین سطح انعطاف پذیری و دقت

- قابلیت دستکاری همزمان قطعه کار و ابزار در جهات مختلف

کاربردها:

- ساخت قطعات فوق دقیق

- اجرای مسیرهای ابزار پیچیده

- تولید قطعات چند وجهی

- مناسب برای مهندسی پیشرفته و تحقیق و توسعه

- ایدهآل برای قطعات صنعتی پیچیده

تفاوت بین تراش CNC افقی و عمودی چیست؟

اولین تفاوت بین تراش های CNC افقی و عمودی در جهت گیری آن ها و کاربردهایی است که برای آن ها مناسب تر هستند.

تراش CNC افقی:

- اسپیندل به صورت افقی قرار دارد.

- مناسب برای قطعات استوانهای و طویل

- تخلیه براده راحتتر به دلیل نیروی جاذبه

- مناسب برای قطعات سنگینتر و بزرگتر

- محدودیت در ساخت قطعات با هندسه پیچیده

تراش CNC عمودی:

- اسپیندل به صورت عمودی قرار دارد.

- ایدهآل برای قطعات سنگین با قطر بزرگ و طول کوتاه

- نیروی جاذبه به محکم شدن قطعه کار کمک میکند.

- دسترسی بهتر به قطعه کار برای عملیات خاص

- برای قطعات بلند و باریک مناسب نیست.

دستگاه های تراش CNC 3ERP

- دارای سه دستگاه تراش CNC با کیفیت بالا از سازندگان معتبر مانند Haas، Bochi و GM

- قابلیت ماشین کاری پلاستیک و فلزات

- دقت بالا تا ۰.۰۱ میلیمتر

- ارائه خدمات تراشکاری CNC با کیفیت برتر

چه کارهایی را می توان با تراش CNC انجام داد؟

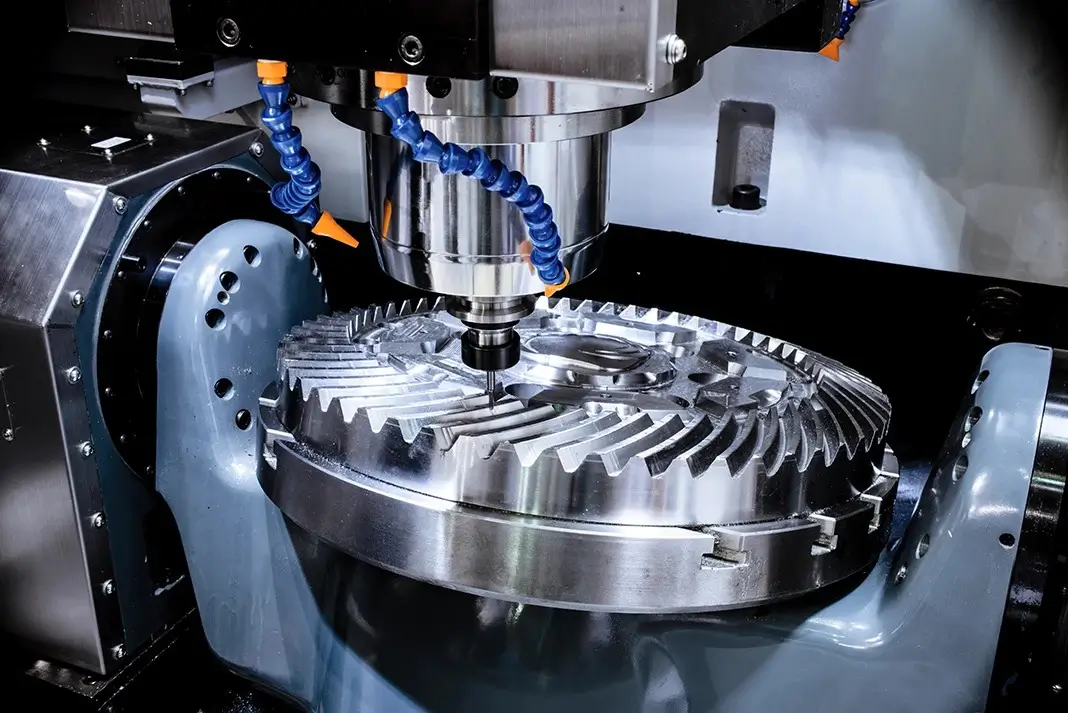

دستگاههای تراش CNC ماشینهای چند منظورهای هستند که قادر به انجام طیف گستردهای از عملیاتها هستند. هر یک از این عملیاتها نقش مهمی در ساخت قطعات دقیق و پیچیده ایفا میکنند.

عملیاتهای قابل انجام با دستگاه تراش CNC

۱. تراشکاری: عملیات اصلی که شامل برداشتن مواد از سطح خارجی قطعه کار برای تولید قطعات استوانهای است.

۲. روتراشی: ایجاد سطح صاف در انتها یا در طول قطعه کار.

۳. سوراخ کاری: ایجاد سوراخ در قطعه کار با استفاده از مته.

۴. داخل تراشی: بزرگ کردن سوراخهای قبلی برای دستیابی به قطر و عمق دقیق.

۵. برقوکاری: پرداخت نهایی سوراخها برای بهبود دقت و کیفیت سطح.

۶. رزوه تراشی: ایجاد رزوه داخلی یا خارجی (مانند پیچ یا مهره) روی قطعه کار.

۷. آج زنی: ایجاد الگوی منظم متقاطع روی سطح قطعه کار برای گرفتن بهتر.

۸. شیارزنی: ایجاد شیارهای باریک در طول قطعه کار برای اهداف کاربردی یا زیبایی شناختی.

۹. برشکاری: جدا کردن قطعه از بقیه قطعه کار.

۱۰. فرزکاری CNC: انجام عملیات فرزکاری در دستگاههای تراش CNC، بهویژه در دستگاههای چند محوره، برای ایجاد ویژگیهای خارج از محور اصلی قطعه.

۱۱. پخ زنی: ایجاد لبههای مورب در لبه قطعه کار.

۱۲. تراشکاری خارج از مرکز: تولید اشکال غیر متقارن یا خارج از مرکز.

۱۳. قلاویز کاری: ایجاد رزوه داخلی با استفاده از ابزار قلاویز.

چه نرم افزارهایی در برنامه نویسی و ماشینکاری تراش CNC استفاده می شود؟

نرمافزارهای مورد استفاده در برنامه نویسی و ماشینکاری تراش CNC دقت و کارآیی این دستگاهها را تضمین میکنند. این نرم افزارها از طراحی تا تولید را پوشش میدهند و هر جنبه از فرآیند ماشینکاری را به دقت کنترل میکنند:

نرمافزارهای CAD (طراحی کامپیوتری):

- نرمافزارهایی مانند AutoCAD، SolidWorks و Fusion 360

- برای ایجاد طراحیها و نقشههای دقیق قطعات

نرمافزارهای CAM (ساخت کامپیوتری):

- مانند Mastercam، Fusion 360 و GibbsCAM

- تبدیل طرحهای CAD به کد G برای ماشینهای CNC

سایر نرمافزارهای کلیدی:

- نرم افزارهای شبیه سازی CNC: VERICUT و Machining Simulation

- ویرایشگرهای کد G: NC Corrector و G-Wizard Editor

- نرم افزارهای DNC: Predator DNC و CIMCO DNC

- نرم افزارهای نظارت بر ماشین: MDC-Max و FactoryWiz

- نرم فزارهای ترکیبی CAD/CAM: Fusion 360 و BobCAD-CAM

- نرم افزارهای مدلسازی 3D: Rhino و Blender

- نرم افزارهای کنترل کیفیت: Hexagon PC-DMIS

- نرم افزارهای کنترلی سفارشی: LinuxCNC و Mach3/Mach4

هزینه تراش CNC چقدر است؟

هزینه دستگاههای تراش CNC بر اساس نوع، اندازه، عملکرد و ویژگیهای خاص آنها به طور گستردهای متفاوت است. در اینجا محدوده قیمت متوسط برای انواع مختلف سریهای تراش CNC آورده شده است.

انواع سریهای تراش CNC و هزینه آنها

۱. سری تراشهای CNC سطح مقدماتی

این دستگاههای کوچک تر و پایهای مناسب برای کسب و کارهای کوچک یا علاقه مندان هستند. محدوده قیمت معمول آنها بین ۲۰,۰۰۰ تا ۶۰,۰۰۰ دلار است.

۲. سری تراشهای CNC متوسط

این سری با ارائه ویژگیها و قابلیتهای بیشتر، مناسب برای شرکتهای متوسط و پروژههای پیچیدهتر هستند. قیمت آنها در محدوده ۶۰,۰۰۰ تا ۲۵۰,۰۰۰ دلار قرار دارد.

۳. سری تراشهای CNC پیشرفته

این سری از دستگاهها مجهز به ویژگیهای پیشرفته مانند محورهای متعدد، دقت بالاتر و قابلیتهای اتوماسیون بیشتر هستند. این نوع از ماشینهای CNC برای تولید صنعتی در مقیاس بزرگ ضروری است و میتواند از ۲۵۰,۰۰۰ دلار تا بیش از ۵۰۰,۰۰۰ دلار قیمت داشته باشد.

طول عمر تراش CNC چقدر است؟

معمولا 10 تا 15 سال است. با نگهداری مناسب، بسیاری از دستگاهها حتی بیش از این بازه نیز کار میکنند.

تفاوت بین تراش CNC و تراش معمولی چیست؟

درک تفاوت بین دستگاه تراش CNC و دستگاه تراش معمولی برای انتخاب تجهیزات مناسب برای نیازهای ماشین کاری شما بسیار مهم است. تفاوتهای اصلی تکنولوژیکی شامل موارد زیر است.

۱. سیستم کنترل:

- تراش CNC: کنترل توسط کامپیوتر

- تراش معمولی: کنترل دستی توسط اپراتور

۲. دقت و صحت:

- تراش CNC: دقت و ثبات بسیار بالاتر

- تراش معمولی: دقت کم تر و وابسته به مهارت اپراتور

۳. پیچیدگی عملیات:

- تراش CNC: توانایی انجام عملیات پیچیده و طرحهای دقیق

- تراش معمولی: محدودیت در انجام عملیات پیچیده

۴. سرعت و کارایی تولید:

- تراش CNC: سرعت بالاتر و کارایی بیشتر، مخصوصا در تولید انبوه

- تراش معمولی: سرعت کم تر و کارایی محدودتر

۵. نیازهای مهارتی:

- تراش CNC: نیاز به دانش برنامه نویسی و نرم افزار

- تراش معمولی: نیاز به مهارتهای سنتی تراشکاری

نتیجه گیری

تراشکاری CNC امروزه دیگر یک انتخاب نیست، بلکه ضرورتی انکار ناپذیر در مهندسی مدرن است. دستگاه CNC تراش فلزات با دقت میکرونی و قابلیت تولید قطعات پیچیده، مرزهای جدیدی از خلاقیت صنعتی را گشوده است. انواع تراش CNC از ساده تا پیچیده، پاسخگوی طیف گستردهای از نیازهای تولیدی هستند.

علیرغم قیمت دستگاه تراشکاری که ممکن است در نگاه اول بازدارنده باشد، بازگشت سرمایه و افزایش کارایی، توجیه کننده این سرمایه گذاری است. شرکت تراش کاری کریمان خدمات سری تراشی را با بیش از 4 دهه تجربه انجام می دهد.

سوالات متداول

عمر مفید دستگاه تراش CNC چقدر است؟

معمولا 10 تا 15 سال با نگهداری مناسب.

مهم ترین کاربردهای تراش CNC کدامند؟

تراشکاری، سوراخکاری، رزوهتراشی، فرزکاری و تولید قطعات دقیق.

آیا برای کار با CNC نیاز به آموزش خاص دارم؟

بله، نیاز به آموزش برنامه نویسی و کار با نرم افزارهای تخصصی دارد.

مزیت اصلی تراش CNC نسبت به تراش معمولی چیست؟

دقت بالاتر، سرعت بیشتر و توانایی انجام عملیات پیچیده.