تفاوت CNC با دستگاه تراش تراپ در زمینههای ماشینکاری و تولید قطعات صنعتی اهمیت زیادی دارد. دستگاههای CNC (کنترل عددی رایانهای) با بهرهگیری از فناوری پیشرفته، قابلیت برنامهریزی و اتوماسیون بالایی را فراهم میکنند که امکان تولید قطعات پیچیده با دقت بسیار بالا را میسر میسازد. در مقابل، دستگاههای تراش تراپ که معمولاً به صورت دستی یا نیمهخودکار عمل میکنند، بیشتر برای فرآیندهای ساده و تولید قطعات با هندسههای پایه مناسب هستند. این مقاله به بررسی تفاوت CNC با دستگاه تراش تراپ میپردازد و در نهایت به انتخاب مناسبترین گزینه برای نیازهای تولیدی کمک خواهد کرد.

دستگاه تراشCNC چیست؟

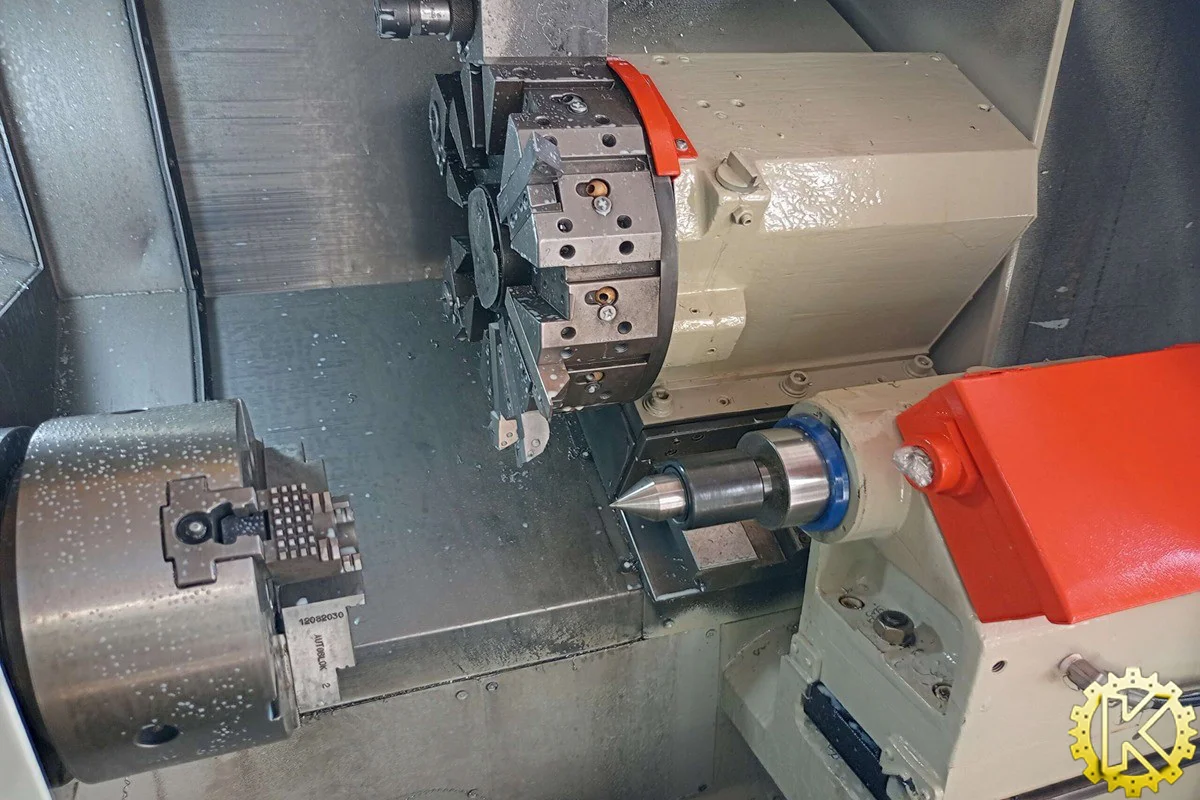

دستگاه تراش سی ان سی (CNC) یکی از ابزارهای پیشرفته در صنعت ماشینکاری و تولید قطعات است که با بهرهگیری از فناوری کنترل عددی کامپیوتری، امکان انجام عملیات تراشکاری، حکاکی و دیگر فرآیندهای مشابه را به شکل دقیق و سریع فراهم میکند. در این دستگاه، کنترل فرآیندهای ماشینکاری به وسیله کامپیوترها انجام میشود که با استفاده از اعداد و کدهای مشخص، به دستگاه دستور میدهند تا به صورت خودکار و دقیق عملیات مورد نظر را انجام دهد. عملکرد دستگاه تراش CNC به گونهای است که با استفاده از برنامههای از پیش طراحی شده و اطلاعات ساختاریافته، امکان انجام عملیات پیچیده را فراهم میآورد. این ویژگیها شامل: افزایش سرعت، دقت و کاهش خطای انسانی در فرآیند تولید است. به عنوان مثال، دستگاههای CNC قادر به تولید قطعات با اندازهها و اشکال پیچیده هستند که با دستگاههای سنتی تراشکاری به راحتی قابل انجام نیست. یکی از مهمترین مزایای دستگاه تراش CNC، خودکار بودن فرآیندهاست که به کارفرماها این امکان را میدهد که تولید را با بهرهوری بیشتری انجام دهند. در این سیستم، با وارد کردن کدهای مشخص به دستگاه، ماشین به طور خودکار اقدام به انجام عملیات تراشکاری میکند. این ویژگی باعث کاهش زمان تولید و همچنین افزایش کیفیت محصولات نهایی میشود. ورود فناوری CNC به صنایع مختلف تحولی بزرگ ایجاد کرده است. با استفاده از این تکنولوژی، امکان تولید انبوه قطعات با دقت و کیفیت بالا فراهم شده است. همچنین، این سیستمها به مهندسان و طراحان این امکان را میدهند که به راحتی طرحهای پیچیده را پیادهسازی کنند و تغییرات لازم را در طراحی به سادگی اعمال کنند. این انعطافپذیری در تولید، به ویژه در صنایع خودروسازی، هوافضا و تولید تجهیزات پزشکی، اهمیت بالایی دارد. با انتخاب سری تراشکاری کریمان، شما به یک شریک مطمئن در صنعت دست خواهید یافت که با توجه به تعهد به کیفیت و دقت در انجام کار، میتواند تمامی نیازهای تراشکاری شما را در زمانهای مقرر و با نازلترین قیمتها تأمین کند و از این رو، ما آمادهایم تا با ارائه خدمات حرفهای و به روز، پروژههای شما را به بهترین شکل ممکن به سرانجام برسانیم.

بررسی تفاوت CNC با دستگاه تراش تراپ

تفاوت CNC با دستگاه تراش تراپ به طور کلی در نحوه عملکرد، دقت و قابلیتهای هر کدام از این دو نوع دستگاه است. در متن ذیل، به بررسی دقیقتر تفاوت CNC با دستگاه تراش تراپ میپردازیم:

نحوه عملکرد

- اولین تفاوت CNC با دستگاه تراش تراپ در نحوه عملکرد است. در دستگاه تراش CNC (کنترل عددی کامپیوتری)، ابزار برش ثابت است و قطعه کار به دور آن میچرخد. این نوع دستگاه برای تولید قطعات استوانهای و مخروطی ایدهآل است و میتواند به صورت اتوماتیک و با دقت بالا عملیات برادهبرداری را انجام دهد.

- در دستگاه تراش تراپ، ابزار برش به طور عمودی یا افقی حرکت میکند و قطعه کار ثابت میماند. این دستگاه معمولاً برای برش سطوح صاف و ایجاد حفرهها یا شیارها به کار میرود. حرکت ابزار در دستگاه تراش تراپ به صورت دستی یا نیمهاتوماتیک انجام میشود.

دقت

- به دلیل استفاده از کنترل عددی و برنامهریزی دقیق، دستگاه تراش CNC دارای دقت بالایی در تولید قطعات پیچیده و دقیق است. این ویژگی موجب میشود که تولید قطعات با ابعاد و اشکال خاص به آسانی انجام شود.

- در دستگاه تراش تراپ ، دقت به میزان مهارت اپراتور و تنظیمات دستی بستگی دارد. بنابراین، ممکن است در تولید قطعاتی با دقت بالا محدودیتهایی وجود داشته باشد.

قابلیتهای تولید

- از دیگر تفاوت CNC با دستگاه تراش تراپ، قابلیتهای تولید آنها است. دستگاه تراش CNC قادر است انواع عملیات پیچیده مانند برش، سوراخکاری، شیار زنی و تراشکاری را به طور همزمان انجام دهد. این قابلیت باعث میشود تا زمان تولید کاهش یابد و بهرهوری افزایش یابد.

- دستگاه تراش تراپ معمولاً برای انجام عملیات سادهتر و با قابلیتهای محدودتر مناسب است. این دستگاه به دلیل نیاز به تنظیمات دستی ممکن است برای تولید انبوه کارایی کمتری داشته باشد.

سرعت تولید

- با توجه به خودکار بودن فرآیندها و توانایی برنامهریزی دقیق، دستگاه تراش CNC میتواند با سرعت بیشتری نسبت به دستگاه تراش تراپ، قطعات را تولید کند.

- دستگاه تراش تراپ اغلب به دلیل نیاز به تنظیمات دستی و نظارت اپراتور، سرعت تولید کمتری دارد و برای تولید انبوه مناسب نیست.

هزینه و نگهداری

- یکی دیگر از تفاوت CNC با دستگاه تراش تراپ، هزینه و نگهداری آنها است. دستگاه تراشCNC معمولاً هزینه بالاتری دارد، اما به دلیل کارایی بالا و کاهش زمان تولید، میتواند در طولانیمدت مقرونبهصرفه باشد. همچنین نگهداری این دستگاهها به تخصص و مهارتهای فنی بالایی نیاز دارد.

- دستگاه تراش تراپ هزینه اولیه کمتری دارد و نگهداری آن سادهتر است، اما ممکن است در طول زمان هزینههای بیشتری به دلیل زمانبری تولید و نیاز به کارگر ماهر به همراه داشته باشد.

با توجه به تفاوت CNC با دستگاه تراش تراپ، انتخاب بین این دو دستگاه به نیازهای خاص تولید و نوع قطعاتی که قرار است تولید شود بستگی دارد. اگر نیاز به تولید قطعات دقیق و پیچیده با سرعت بالا دارید، دستگاه تراش CNC گزینه بهتری خواهد بود. اما اگر به تولید قطعات ساده و با دقت کمتر نیاز دارید، دستگاه تراش تراپ میتواند یک انتخاب مناسب باشد. سری تراشکاری کریمان نه تنها بر روی ارائه خدمات با کیفیت تمرکز دارد، بلکه با توجه به نیازهای خاص مشتریان، مشاورههای تخصصی و راهکارهای سفارشی را نیز ارائه میدهد تا مطمئن شوید که هر قطعهای که از ما دریافت میکنید، دقیقاً با استانداردهای شما همخوانی دارد و به بهینهسازی فرآیند تولید شما کمک میکند.

قیمت دستگاه تراش cnc کوچک

دستگاههای تراش CNC به عنوان یکی از اساسیترین ابزار تراشکاری در صنایع تولیدی و ماشینکاری، نقش بسیار مهمی در فرآیندهای ساخت و تولید دارند. این دستگاهها به دلیل دقت بالا و توانایی انجام عملیات پیچیده، به سرعت در حال تبدیل شدن به استانداردی در صنعت هستند. اما یکی از مسائلی که همیشه برای خریداران مطرح میشود، قیمت دستگاه تراش CNC کوچک است. قیمت این دستگاهها با توجه به تنوع زیادی که دارند، میتواند بهطور قابل توجهی متفاوت باشد و به عوامل متعددی بستگی دارد. در ابتدا، لازم به ذکر است که دستگاههای تراش CNC از لحاظ مشخصات فنی و عملکرد، به دو دسته عمده دستگاههای نو و دستگاههای کارکرده تقسیم میشوند. قیمت دستگاههای کارکرده معمولاً از حدود 10 هزار دلار شروع میشود و میتواند به بالای 400 هزار دلار برای دستگاههای نو و پیشرفته برسد. بر اساس آمارهای منتشر شده، متوسط قیمت در بازار جهانی تا پایان سال 2019 در حدود 80 هزار دلار گزارش شده است. عوامل مختلفی بر تعیین قیمت دستگاه تراش CNC تأثیرگذار هستند که در متن ذیل، به مهمترین آنها اشاره میشود:

- نوع طراحی دستگاه (افقی یا عمودی): نوع طراحی دستگاه تأثیر زیادی بر قیمت آن دارد. دستگاههای افقی معمولاً برای انجام کارهای بزرگتر و پیچیدهتر مناسبتر هستند و به همین دلیل قیمت بالاتری دارند. در مقابل، دستگاههای عمودی معمولاً برای کارهای دقیقتر و با حجم کمتر مورد استفاده قرار میگیرند.

- تعداد محور دستگاه: دستگاههای تراش CNC معمولاً با دو یا بیشتر محور کار میکنند. هرچه تعداد محورهای دستگاه بیشتر باشد، توانایی انجام عملیات پیچیدهتر و دقت بیشتری را فراهم میکند که میتواند بر قیمت آن تأثیر بگذارد.

- یکپارچگی ساخت دستگاه: کیفیت ساخت و مواد استفاده شده در تولید دستگاه نیز از عوامل کلیدی در تعیین قیمت محسوب میشود. دستگاههای با کیفیت بالا معمولاً قیمت بیشتری دارند و به دلیل طول عمر بالاتر و کارایی بهتر، سرمایهگذاری مناسبی به شمار میآیند.

- ابعاد بزرگترین قطعه قابل تراش: هر چه ابعاد بزرگتری برای تراشیدن قطعات نیاز باشد، معمولاً نیاز به دستگاههای بزرگتر و با امکانات بیشتر وجود دارد که به همین ترتیب، قیمت نیز افزایش مییابد.

- برند و کشور سازنده: برندهای معتبر و شناختهشده معمولاً قیمت بالاتری دارند. همچنین، دستگاههای تولیدی در کشورهای پیشرفته معمولاً به دلیل فناوریهای بهروز و کیفیت بالاتر، قیمت بیشتری نیز دارند.

- مشخصات مکانیکی دستگاه: پارامترهایی مانند گشتاور، سرعت چرخش، و سرعت حرکت محورها از جمله مواردی هستند که در عملکرد و کارایی دستگاه تأثیرگذارند و معمولاً قیمت دستگاهها را تحت تأثیر قرار میدهند.

- بستر دستگاه: وجود بستر تخت یا مورب نیز بر قیمت دستگاه تأثیرگذار است. بسترهای تخت معمولاً برای کارهای عمومیتر و بسترهای مورب برای کارهای دقیقتر و خاصتر مناسبتر هستند.

- حداکثر وزن قطعه کار: دستگاههایی که میتوانند وزن بیشتری را تحمل کنند، معمولاً قیمت بیشتری دارند. این ویژگی برای کارهای سنگین و صنعتی بسیار حیاتی است.

نکات مهم در هنگام خرید دستگاه تراش CNC

خرید دستگاه تراش CNC نیازمند دقت و توجه به نکات مهمی است که میتواند بر کیفیت و کارایی دستگاه تأثیر بگذارد. در ادامه متن، به برخی از این نکات اشاره میشود:

- عملکرد روان دستگاه در هنگام کار و بررسی توان موتور: یکی از نکات کلیدی در خرید دستگاه تراش CNC، بررسی عملکرد و توان موتور است. دستگاهی که توان کافی نداشته باشد یا در حین کار لرزش داشته باشد، ممکن است دقت کار را کاهش دهد.

- میزان لرزش دستگاه در هنگام خشنتراشی: لرزشهای غیرطبیعی میتواند به کیفیت کار آسیب بزند. بررسی این موضوع پیش از خرید ضروری است.

- ابعاد دستگاه و نوع سه نظام: ابعاد دستگاه و نوع سه نظام باید متناسب با نوع کار مورد نظر باشند. دستگاههای بزرگتر معمولاً قابلیت انجام کارهای پیچیدهتری را دارند.

- سلامت ظاهری قطعات مختلف از جمله ریل و بستر: بررسی وضعیت ظاهری دستگاه از جمله ریل و بستر آن میتواند اطلاعات زیادی درباره کیفیت ساخت و عمر دستگاه به شما بدهد.

- سیستم خنک کننده و توان موتور آن: سیستم خنککننده یکی از جنبههای مهم در کارکرد دستگاه است. دستگاههای بدون سیستم خنک کننده مناسب برای کارهای سنگین نیستند.

- سلامت سیستم انتقال قدرت و گیربکس در حین تغییر سرعت: سیستم انتقال قدرت و گیربکس باید در حالت عالی قرار داشته باشد تا از ایجاد مشکلات در طول کار جلوگیری شود.

با در نظر گرفتن این نکات و عوامل تأثیرگذار بر قیمت دستگاه تراش CNC، خریداران میتوانند انتخاب بهتری داشته باشند و دستگاهی متناسب با نیازهای خود و با قیمت مناسب تهیه کنند. تراشکاری کریمان با چندین سال تجربه در صنعت، خدماتی جامع و کامل را به شما ارائه میدهد که شامل تراشکاری قطعات صنعتی، ماشینکاری و سری تراشکاری میشود و با استفاده از فناوریهای مدرن و تجهیزات پیشرفته، به شما این اطمینان را میدهیم که با سری تراشکاری کریمان، محصولات نهایی از دقت و کیفیت بالایی برخوردار خواهند بود و نیازهای خاص شما را به بهترین نحو برآورده خواهند کرد.

تفاوت فرز و تراش CNC

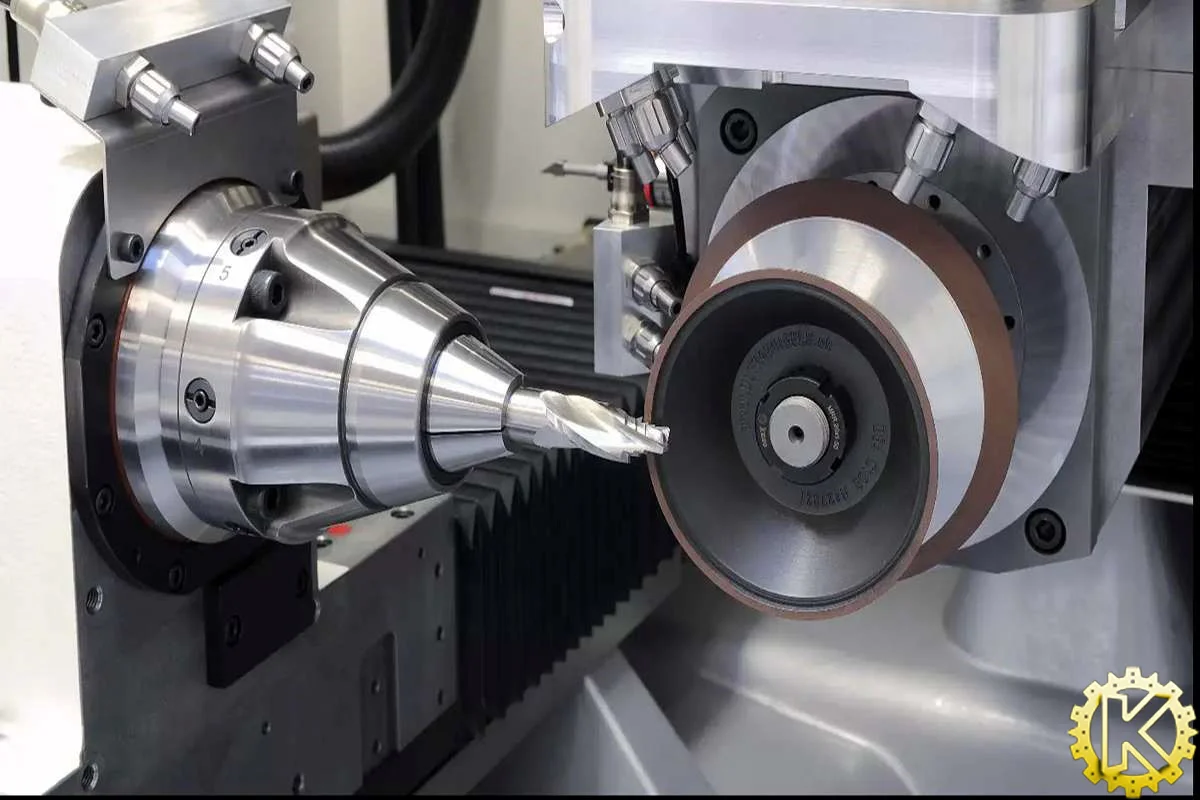

تراشکاری و فرزکاری دو فرایند مهم در صنعت ماشینکاری هستند که به طور گسترده برای شکلدهی و برادهبرداری از مواد مختلف استفاده میشوند. اگرچه هر دو این فرآیندها به حذف مواد از قطعه کار منجر میشوند، اما تفاوتهای اساسی بین تراش CNC و فرز CNC وجود دارد که بر انتخاب مناسبترین روش تأثیر میگذارد. در این بخش، به بررسی کلیدیترین تفاوت فرز و تراش CNC میپردازیم.

حرکت ابزار و قطعه کار

- تراش CNC: در این روش، قطعه کار به دور محور خود میچرخد در حالی که ابزار برش به صورت محوری و عرضی حرکت میکند. این نوع حرکت برای تولید سطوح استوانهای، مخروطی و صاف ایدهآل است. به عبارت دیگر، در تراش CNC، حرکت قطعه کار اصلیترین عامل در برادهبرداری است.

- فرز CNC: در این فرآیند، ابزار برش حرکت میکند و قطعه کار ثابت است. فرز CNC قادر است در جهات متنوع حرکت نماید و پیچیدهترین مسیرها را دنبال کند. این ویژگی امکان تولید انواع مختلفی از اشکال را فراهم میآورد، از جمله سطوح صاف، منحنی، زاویهدار و حفرهها. در نتیجه، فرز CNC برای تولید اشکال پیچیدهتر و متنوعتر مناسب است.

نوع عملیات

- تراش CNC: عملیات اصلی در این روش شامل برادهبرداری محوری، تراشیدن، شیار زدن، سوراخکاری و بریدن است. این روش بیشتر برای تولید قطعاتی با تقارن محوری و سطوح گرد به کار میرود.

- فرز CNC: این دستگاه برای انجام انواع عملیات برادهبرداری از جمله تراشیدن، شیار زدن، سوراخکاری، حکاکی، فرزکاری و قلاویز زنی استفاده میشود. تنوع عملیات فرز CNC به تولید اشکال و قطعات متنوعتر کمک میکند.

دقت

- تراش CNC: معمولاً تراش CNC دارای دقت بالاتری نسبت به فرز CNC است، به ویژه در تولید سطوح استوانهای و مخروطی. این دقت بالاتر به دلیل طراحی ساختار و نوع حرکت محور است.

- فرز CNC: با وجود اینکه این دستگاه قادر است دقت کمتری را ارائه دهد به علت حرکات پیچیدهتری که دارد؛ اما با به کارگیری از تکنیکهای خاص و ابزارهای پیشرفته، میتوان در این فرآیند به دقتهای بسیار بالایی رسید.

کاربردها

- تراش CNC : این دستگاه برای تولید قطعاتی مانند شفت، پین، بوش، آستین و دیگر قطعات با تقارن محوری بسیار ایدهآل است. به دلیل دقت بالای آن، در صنایعی مانند خودروسازی و تولید ابزارهای دقیق کاربرد دارد.

- فرز CNC : فرز CNC به دلیل توانایی تولید قطعات با اشکال پیچیدهتر، برای صنایع مختلفی از جمله تولید بدنههای ماشین، قالبها، ابزارها، قطعات هوافضا و پزشکی ایدهآل است. این دستگاه به دلیل تنوع بالای قطعات تولیدی، کاربرد بیشتری در صنایع مختلف دارد.

عوامل تأثیرگذار در انتخاب

انتخاب بین تراش و فرز CNC به نیازهای خاص هر پروژه بستگی دارد. برخی از عوامل دیگر که در این انتخاب میتوانند مؤثر باشند عبارتند از:

- بودجه: معمولاً هزینههای مربوط به تراش CNC نسبت به فرز CNC کمتر است، به همین دلیل در بسیاری از موارد، تراش CNC به عنوان گزینهای اقتصادیتر انتخاب میشود.

- مهارت: فرز CNC نیاز به مهارت و تجربه بیشتری نسبت به تراش CNC دارد. اپراتورهای فرز CNC باید بتوانند عملیات پیچیدهتری را مدیریت کنند.

- داشتن محدودیت فضایی: دستگاه فرز نیاز به فضای بیشتری در مقایسه با دستگاه تراش CNC دارد. این نکته میتواند در انتخاب بین این دو دستگاه در کارگاهها و کارخانهها تأثیرگذار باشد.

با سری تراشکاری کریمان، شما به کیفیتی دست خواهید یافت که فراتر از انتظارات شماست، چرا که ما با بهرهگیری از ماشینآلات پیشرفته و تیمی متخصص، قادر به ارائه خدمات تراشکاری دقیق و سریع برای انواع فلزات و مواد دیگر هستیم و همواره در تلاشیم تا با رعایت استانداردهای بالا، محصولاتی با دقت و کیفیت بینظیر را برای شما به ارمغان بیاوریم.

سوالات متداول

تفاوت اصلی بین دستگاه CNC و دستگاه تراش تراپ چیست؟

دستگاه CNC (کنترل عددی کامپیوتری) به صورت خودکار و با استفاده از برنامههای کامپیوتری کنترل میشود، در حالی که دستگاه تراش تراپ معمولاً نیاز به کنترل دستی و اپراتور دارد. CNC توانایی انجام کارهای پیچیده و تولید دقیقتر را دارد.

کدام یک از این دستگاهها دقت بالاتری دارد؟

دستگاههای CNC معمولاً دقت بالاتری نسبت به دستگاههای تراش تراپ دارند. این به دلیل کنترل اتوماتیک و قابلیت برنامهریزی دقیق است که به آنها اجازه میدهد تا قطعات را با ابعاد و اشکال پیچیده تولید کنند.

آیا استفاده از دستگاه CNC نیاز به تخصص بیشتری دارد؟

بله، استفاده از دستگاه CNC نیاز به دانش تخصصی در زمینه برنامهنویسی و کار با نرمافزارهای CAD/CAM دارد. در مقابل، دستگاههای تراش تراپ به مهارتهای پایهتر در تراشکاری و کنترل دستی نیاز دارند.

کدام یک از این دستگاهها برای تولید انبوه مناسبتر است؟

دستگاههای CNC به دلیل قابلیت اتوماسیون و تولید سریعتر، برای تولید انبوه بسیار مناسبتر هستند. آنها میتوانند به سرعت و با دقت بالا تعداد زیادی قطعه مشابه را تولید کنند.

کدام دستگاه برای کارهای سفارشی و پیچیده بهتر است؟

دستگاه CNC به دلیل توانایی تولید قطعات با اشکال پیچیده و طراحیهای خاص، برای کارهای سفارشی بسیار مناسب است. این دستگاه میتواند به راحتی برنامهریزی شود تا اشکال و ابعاد مختلف را تولید کند، در حالی که دستگاه تراش تراپ ممکن است در این زمینه محدودیت داشته باشد.