مقدمه

نگهداری صحیح از دستگاههای CNC برای حفظ دقت، افزایش طول عمر و کاهش هزینههای تعمیرات بسیار حیاتی است. دستگاههای CNC به دلیل ساختار پیچیده و عملکرد دقیق، نیازمند رسیدگی مداوم و اصولی هستند. یکی از مهمترین نکات تمیز نگه داشتن دستگاه است. برادهها، گردوغبار و روانکنندهها اگر روی اجزای حساس مانند ریلها یا سنسورها باقی بمانند، میتوانند باعث کاهش دقت و عملکرد شوند. پاکسازی روزانه دستگاه بهویژه پس از پایان هر شیفت کاری ضروری است. روانکاری منظم بخشهای متحرک مانند ریلها، بلبرینگها، پیچهای بال اسکرو و اسپیندل از دیگر نکات مهم است. استفاده از روغن و گریس مناسب و در فواصل زمانی مشخص از ایجاد اصطکاک و خوردگی جلوگیری میکند.

بررسی منظم سیستمهای الکترونیکی و سیمکشیها نیز اهمیت زیادی دارد. اتصالات باید سالم و بدون شلشدگی باشند و کابلها از نظر فرسودگی بررسی شوند تا از بروز خطاهای ناگهانی جلوگیری شود. همچنین کالیبرهکردن دستگاه در فواصل زمانی معین باعث حفظ دقت و کیفیت ماشینکاری میشود. کنترل سیستم خنککننده، فشار هوای سیستم پنوماتیک و تمیز بودن فیلترها نیز از عوامل مؤثر بر عملکرد صحیح دستگاه هستند. در نهایت داشتن یک برنامه نگهداری منظم، شامل بازرسیهای هفتگی، ماهانه و سالانه، کمک میکند تا مشکلات کوچک قبل از تبدیل شدن به خرابیهای جدی شناسایی شوند. اجرای دقیق این نکات بهرهوری و عمر مفید دستگاه CNC را به میزان چشمگیری افزایش میدهد.

انجام بررسی های روزانه

انجام بررسیهای روزانه برای دستگاههای CNC یکی از مهمترین اقدامات در راستای نگهداری پیشگیرانه است. این کار نه تنها از بروز مشکلات ناگهانی جلوگیری میکند بلکه باعث افزایش بهرهوری، دقت و عمر مفید دستگاه نیز میشود. در ابتدای هر شیفت کاری اپراتور باید ظاهر کلی دستگاه را بررسی کرده و از عدم وجود نشتی روغن، روانکنندهها یا خنککنندهها مطمئن شود. مشاهده هرگونه نشتی یا لکهی غیرمعمول روی دستگاه میتواند نشانهی وجود یک ایراد جدی در سیستم باشد. همچنین وضعیت سطح میز کار، ریلها و ابزارگیر باید کنترل شود تا هیچگونه براده یا مانع مزاحم باقی نمانده باشد.

بررسی دمای محیط کارگاه، عملکرد صحیح سیستم تهویه و سلامت کابلها و کانکتورها نیز در لیست بررسیهای روزانه جای دارند. از دیگر موارد مهم تست عملکرد صحیح محورهای دستگاه است. حرکت نرم و بدون لرزش محورهای X، Y و Z نشانه سلامت سیستمهای حرکتی است. همچنین اپراتور باید پنل کنترل را بررسی کرده و اطمینان حاصل کند که هیچ پیغام خطا یا هشدار غیرعادی نمایش داده نشده است. بررسی نورهای هشدار، وضعیت دکمههای اضطراری و اطمینان از عملکرد سیستم توقف اضطراری نیز بسیار ضروری است. در پایان روز نیز بهتر است دستگاه را در وضعیت تمیز، خاموش و ایمن باقی بگذاریم تا در نوبت بعدی بدون مشکل آماده بهکار باشد. اجرای منظم این بررسیها، ساده ولی بسیار مؤثر است و مانع از ایجاد خرابیهای بزرگ میشود.

روغن کاری و نظافت دستگاه سی ان سی

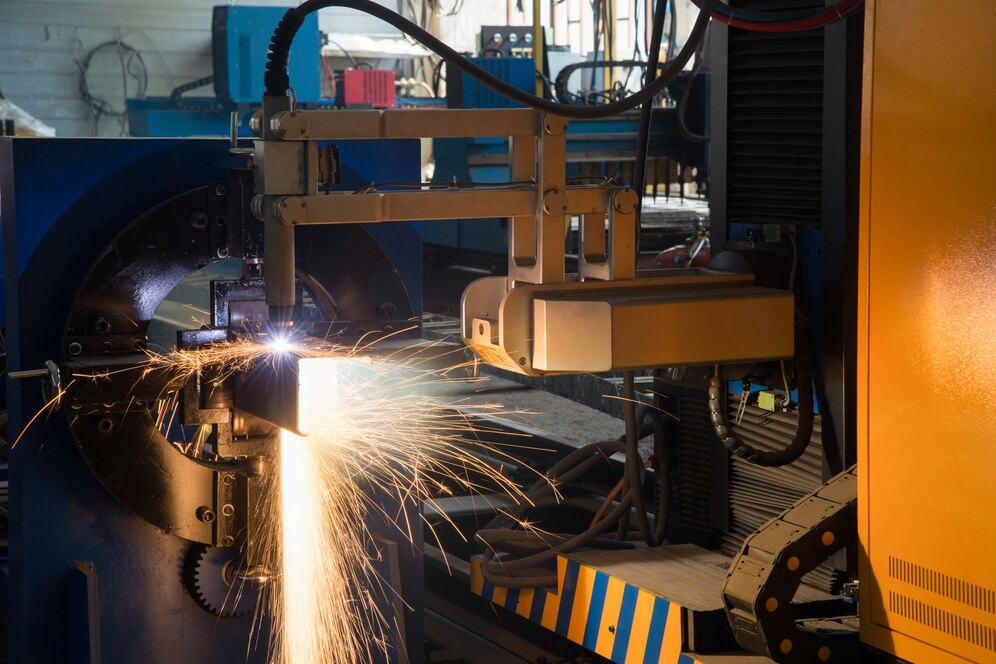

روغنکاری و نظافت صحیح دستگاه CNC نقش بسیار مهمی در حفظ عملکرد دقیق دستگاه دارد. بدون روانکاری مناسب اجزای متحرک دستگاه دچار ساییدگی و فرسایش میشوند و در نتیجه دقت ماشینکاری کاهش مییابد. همچنین عدم نظافت باعث تجمع براده، گردوغبار و آلودگی روی قطعات حساس شده که این امر ممکن است منجر به ایجاد خطاهای حرکتی یا حتی خرابی تجهیزات شود.

در بخش روغنکاری اپراتور باید به طور منظم مسیرهای مشخصشده توسط سازنده را با روغن مناسب (که معمولاً در دفترچه راهنما ذکر شده) روانکاری کند. این نقاط شامل ریلها، پیچهای بال اسکرو، بلبرینگها و ابزارگیر است. در دستگاههایی که سیستم روغنکاری خودکار دارند، باید مخزن روغن بررسی شده و از پر بودن آن اطمینان حاصل شود. همچنین فیلترها و نازلهای روغن نیز باید سالم و بدون گرفتگی باشند.

در بخش نظافت جمعآوری برادهها از روی میز کار، تمیز کردن ریلها، پوششها و اجزای خارجی با استفاده از پارچههای نرم یا باد فشرده، به صورت روزانه یا پس از هر عملیات مهم است. از آب یا مواد شیمیایی نامناسب نباید استفاده شود، زیرا ممکن است به قسمتهای الکترونیکی یا پوششهای محافظ آسیب برسانند. نظافت و روغنکاری درست و منظم، سادهترین و مؤثرترین روش برای جلوگیری از فرسودگی و افزایش عمر دستگاه CNC است. بیتوجهی به این موضوع معمولاً باعث ایجاد هزینههای تعمیراتی سنگین و افت عملکرد در آینده میشود.

همچنین بخوانید:مایع خنک کننده CNC چیست؟

تمیز کردن فیلتر هوا

فیلتر هوای دستگاه CNC یکی از اجزای مهمی است که اغلب نادیده گرفته میشود اما تأثیر مستقیمی بر عملکرد کلی دستگاه دارد. وظیفه اصلی فیلتر هوا جلوگیری از ورود گردوغبار، ذرات آلاینده و برادههای ریز به داخل سیستمهای حیاتی مانند تابلو برق، سیستمهای خنککننده و پنوماتیک است. اگر فیلتر هوا تمیز نباشد جریان هوای لازم مختل میشود و باعث افزایش دما، کاهش راندمان و حتی بروز خطاهای الکترونیکی میگردد.

تمیز کردن فیلتر هوا باید به صورت دورهای معمولاً هفتگی یا ماهانه انجام شود، بسته به میزان آلودگی محیط کارگاه. برای این کار ابتدا باید دستگاه خاموش و از برق جدا شود. سپس فیلتر به آرامی باز شده و با استفاده از باد فشرده یا جاروبرقی صنعتی تمیز میشود. اگر فیلتر از نوع قابل شستوشو باشد، میتوان آن را با آب گرم و مواد شوینده ملایم شست و پس از خشکشدن کامل، دوباره نصب کرد.در مواردی که فیلتر بیش از حد فرسوده یا آسیبدیده باشد، تعویض آن بهترین گزینه است. استفاده از فیلتر تمیز، از آسیب به قطعات الکترونیکی جلوگیری میکند، خنککنندهها را در حالت ایدهآل نگه میدارد و باعث افزایش عمر دستگاه CNC میشود. این یک اقدام ساده اما بسیار مهمی برای نگهداری حرفهای و ایمن دستگاه است.

کدهای خطای CNC

در دستگاههای سی ان سی CNC، کدهای خطا نقش مهمی در عیبیابی و تعمیر سریع دارند. این کدها پیامهایی هستند که دستگاه برای هشدار به اپراتور در صورت بروز مشکل یا اختلال، روی نمایشگر یا پنل کنترل ظاهر میکند. هر کد خطا به یک نوع اشکال خاص در عملکرد سیستم اشاره دارد. کدهای خطا ممکن است مربوط به مشکلات الکترونیکی، مکانیکی یا نرمافزاری باشند. به عنوان مثال، کد خطای مربوط به اضافه بار اسپیندل مانند AL-12 یا 2040 به اپراتور هشدار میدهد که ممکن است اسپیندل تحت فشار بیش از حد قرار گرفته باشد. یا کدی مانند E100 یا 3001 ممکن است به قطع ارتباط میان کنترلر و موتور اشاره داشته باشد.

برخی از خطاها ممکن است تنها با ریست کردن دستگاه یا خاموش و روشن کردن آن برطرف شوند، اما برخی دیگر نیاز به بررسی دقیقتری دارند مانند خرابی در سنسورها، نویز در سیستم برق، یا تنظیمات نادرست نرمافزار. اپراتورها باید دفترچه راهنمای دستگاه یا مستندات فنی سازنده را داشته باشند تا بتوانند معنی هر کد خطا را به درستی تفسیر کرده و راهحل مناسب را اعمال کنند. آموزش مناسب اپراتور در تشخیص این کدها و پاسخ سریع به آنها، زمان توقف دستگاه را کاهش میدهد و از آسیبهای بیشتر جلوگیری میکند. در مجموع آشنایی با کدهای خطا یک گام حیاتی در نگهداری حرفهای و کارآمد دستگاه CNC محسوب میشود.

همچنین بخوانید: تفاوت CNC با دستگاه تراش تراپ

بررسی محورهای دستگاه CNC

محورهای حرکتی در دستگاههای CNC، هسته اصلی عملکرد دستگاه را تشکیل میدهند. اکثر دستگاهها دارای سه محور اصلی X، Y و Z هستند اما در برخی مدلها محورهای اضافی مانند A، B یا C نیز وجود دارند که برای چرخش یا تغییر زاویه ابزار به کار میروند. بررسی وضعیت محورهای دستگاه CNC به صورت منظم یکی از کارهای حیاتی برای حفظ دقت و سلامت دستگاه است. این بررسیها شامل مواردی مانند حرکت نرم و روان محورها، نداشتن صدا یا لرزش غیرعادی، و عدم وجود مقاومت یا گیر کردن در هنگام حرکت است. اگر محورها بهدرستی کار نکنند، ممکن است باعث تولید قطعات معیوب یا حتی آسیب به ابزار و دستگاه شوند.

یکی دیگر از موارد مهم بررسی کالیبراسیون محورها است. با گذشت زمان یا در اثر ضربه محورها ممکن است از تنظیم خارج شوند و دیگر موقعیت صحیحی نداشته باشند. این مشکل میتواند دقت دستگاه را کاهش دهد. استفاده از ابزارهای اندازهگیری و جداول تست میتواند کمک کند تا موقعیت دقیق محور بررسی شود. همچنین باید ریلها و بالاسکروها بررسی شوند و بهطور منظم تمیز و روغنکاری شوند تا اصطکاک و خوردگی کاهش یابد. موتورهای سروو یا استپر نیز باید بررسی شوند تا از عملکرد دقیق آنها مطمئن شویم. در نهایت نگهداری منظم محورها باعث افزایش دقت، کاهش خرابی و بهبود کیفیت قطعات تولیدی خواهد شد. این بخش یکی از مهمترین قسمتهای نگهداری دستگاه CNC محسوب میشود.

مشکلات اسپیندل

اسپیندل یکی از مهمترین و حساسترین اجزای دستگاه CNC است که مسئول چرخاندن ابزار برشی با سرعت بالا است. عملکرد صحیح اسپیندل تأثیر مستقیمی بر کیفیت ماشینکاری و عمر ابزار دارد. با این حال، مشکلات متعددی ممکن است برای اسپیندل بهوجود آید که شناخت آنها برای اپراتورها و تکنسینها ضروری است. یکی از رایجترین مشکلات صدای غیرعادی یا لرزش اسپیندل است. این موضوع میتواند ناشی از بلبرینگهای فرسوده، نامیزانی شفت یا حتی نصب نادرست ابزار باشد. اگر این مشکل نادیده گرفته شود منجر به خرابی کامل اسپیندل میشود. مشکل دیگر گرمشدن بیش از حد است. این موضوع معمولاً به دلیل ضعف در سیستم خنککننده، روانکاری ناکافی یا فشار بیش از حد به اسپیندل در حین عملیات رخ میدهد. افزایش دما باعث آسیب به بلبرینگها و حتی سوختن موتور میشود.

از دیگر خطاهای رایج میتوان به عدم روشن شدن اسپیندل، خطای سرعت گردش (RPM) یا نوسان در دور اسپیندل اشاره کرد. این موارد ممکن است به دلیل خرابی درورودی برق، مشکل در اینورتر (درایو کنترل سرعت) یا خرابی سنسورها باشد. برای جلوگیری از این مشکلات باید اسپیندل بهصورت منظم بررسی و تمیز شود، روغنکاری صحیح انجام گیرد و از وارد کردن بار اضافی هنگام کار پرهیز شود. در صورت مشاهده کوچکترین علائم غیرعادی باید دستگاه متوقف شده و بررسی فنی کامل انجام گیرد.

بررسی کشش تسمه

تسمهها در دستگاههای CNC نقش حیاتی در انتقال نیروی مکانیکی از موتور به اجزای مختلف دستگاه دارند. این تسمهها معمولاً برای انتقال حرکت به محورهای مختلف یا بخشهای دیگری از سیستم استفاده میشوند. کشش مناسب تسمه برای عملکرد صحیح و جلوگیری از آسیبدیدگی بسیار مهم است. در ابتدا باید توجه داشت که کشش تسمه باید به اندازهای باشد که نه خیلی شل باشد که باعث لغزش و کاهش دقت حرکت شود، و نه آنقدر سفت که به اجزای دیگر فشار وارد کند و باعث سایش یا خرابی سریعتر تسمه و سیستم انتقال نیرو شود.

برای بررسی کشش تسمه ابتدا دستگاه را خاموش کرده و از برق جدا کنید. سپس با استفاده از دست فشار کمی به وسط تسمه وارد کنید و میزان انحنا یا کشش آن را بررسی کنید. معمولاً سازندگان دستگاهها دستورالعملهایی برای میزان کشش مناسب در دفترچه راهنما قرار میدهند. اگر تسمه خیلی شل یا خیلی سفت به نظر برسد باید تنظیمات لازم را انجام داد.

در صورت مشاهده هرگونه ترک، پارگی یا سایش در تسمه لازم است که آن را تعویض کرد. همچنین، برای اطمینان از عملکرد صحیح، بهتر است که تسمهها را به طور منظم تمیز کرده و از هرگونه آلودگی یا روغن پاک کنید که میتواند باعث لغزش یا کاهش کارایی سیستم شود. در نهایت انجام این بررسیها به صورت دورهای به پیشگیری از خرابیهای جدی و حفظ دقت و عملکرد دستگاه کمک میکند.

نگهداری واحد هیدرولیک

واحد هیدرولیک یکی از بخشهای مهم در دستگاههای CNC است که برای تأمین نیروی حرکتی و انجام عملیات پیچیده از مایعات هیدرولیک استفاده میکند. این سیستم در دستگاههای CNC معمولاً برای فشار دادن ابزار، تنظیمات محورهای دستگاه یا کنترل سایر اجزای متحرک استفاده میشود. نگهداری صحیح واحد هیدرولیک ضروری است تا دستگاه بتواند عملکرد بهینه داشته باشد و مشکلات احتمالی کاهش یابد.

اولین قدم در نگهداری واحد هیدرولیک، بررسی سطح روغن هیدرولیک است. سطح روغن باید در محدوده توصیهشده توسط سازنده قرار گیرد. اگر روغن هیدرولیک کمتر از سطح استاندارد باشد، ممکن است پمپها به درستی کار نکنند و فشار مورد نیاز برای عملکرد دستگاه تأمین نشود. از طرف دیگر روغن هیدرولیک بیش از حد نیز میتواند باعث ایجاد فشار اضافی و مشکلات در سیستم شود. تمیز نگه داشتن سیستم هیدرولیک از اهمیت زیادی برخوردار است. هرگونه آلودگی یا ذرات خارجی میتواند باعث آسیب به پمپها، شیرها و سایر اجزای حساس سیستم هیدرولیک شود. به همین دلیل بهتر است فیلترهای هیدرولیک را بهطور مرتب تمیز کرده و در صورت لزوم تعویض کنید.

همچنین باید به روغنکاری و روانسازی قطعات هیدرولیک توجه ویژهای داشته باشید. استفاده از روغنهای هیدرولیک با کیفیت مناسب و طبق دستورالعمل سازنده کمک میکند تا سیستم به درستی کار کند و از مشکلاتی مانند گرم شدن بیش از حد و خرابیهای پیشگیرانه جلوگیری شود. در نهایت انجام بازرسی منظم سیستم هیدرولیک و کنترل نشتهای احتمالی و فشار سیستم از اهمیت بالایی برخوردار است تا از بروز خرابیهای جدی جلوگیری شود و عملکرد دستگاه بهینه باقی بماند.

ارزیابی سطح روغن

ارزیابی سطح روغن در دستگاههای CNC بخش مهمی از نگهداری پیشگیرانه است که تاثیر زیادی بر عملکرد و عمر دستگاه دارد. روغنها نه تنها برای روانکاری سیستمهای متحرک و کاهش اصطکاک ضروری هستند بلکه به عنوان خنککننده نیز عمل میکنند. بنابراین بررسی سطح روغن و اطمینان از وجود روغن کافی و تمیز، به سلامت دستگاه کمک میکند. اولین قدم در ارزیابی سطح روغن بررسی نمایشگر سطح روغن یا آبنما است. بیشتر دستگاههای CNC دارای یک نشانگر سطح روغن هستند که نشان میدهد آیا روغن کافی در سیستم وجود دارد یا خیر. اگر این نشانگر نشان دهد که سطح روغن پایین است باید روغن جدید به سیستم اضافه شود. بهتر است روغن اضافهشده از نوعی باشد که مطابق با مشخصات فنی سازنده دستگاه باشد.

در صورتی که دستگاه از سیستم هشدار سطح روغن برخوردار نباشد باید از دستگاه سنجش دستی برای بررسی سطح روغن استفاده کنید. این سیستم معمولاً یک میله اندازهگیری دارد که باید پس از خاموش کردن دستگاه و گذاشتن آن در حالت سرد، سطح روغن را بررسی کرد. همچنین کیفیت روغن نیز باید مورد ارزیابی قرار گیرد. روغن باید شفاف و تمیز باشد. اگر روغن تیره شده، کدر یا دارای ذرات معلق باشد باید آن را تعویض کرد. استفاده از روغن آلوده میتواند باعث افزایش اصطکاک، دما و فرسایش سریعتر اجزای دستگاه شود. نهایتاً ارزیابی سطح و کیفیت روغن باید به صورت منظم و مطابق با دستورالعملهای سازنده دستگاه انجام گیرد تا دستگاه همیشه در وضعیت بهینه عمل کند.

همچنین بخوانید: تراشکاری صنعتی چیست؟

اطمینان از تراز بودن دستگاه

تراز بودن دستگاه CNC یکی از عوامل مهم در حفظ دقت و کیفیت عملیات ماشینکاری است. حتی یک تغییر جزئی در تراز دستگاه میتواند باعث کاهش دقت و تولید قطعات با خطا شود. بنابراین بررسی و اطمینان از تراز بودن دستگاه باید به صورت دورهای انجام شود. برای شروع باید سطح میز دستگاه را با استفاده از ابزارهای دقیق اندازهگیری مانند گونیامتر یا سطحسنج بررسی کنید. این ابزارها به اپراتور این امکان را میدهند که بررسی کنند که آیا دستگاه در وضعیت افقی و تراز قرار دارد یا خیر. معمولاً سازندگان دستگاه دستورالعملهایی برای نحوه بررسی و تنظیم تراز دستگاه در دفترچه راهنما قرار میدهند.

اگر دستگاه به درستی تراز نباشد میتواند موجب عدم دقت در حرکت محورهای دستگاه و یا عدم قرارگیری دقیق ابزار در موقعیت صحیح شود. این موضوع باعث میشود که قطعات تولیدی با خطا مواجه شوند. برای اطمینان از تراز بودن دستگاه لازم است که دستگاه بر روی سطح صاف و محکم قرار گیرد. همچنین، بعد از هر تغییر در موقعیت دستگاه یا جابجایی آن باید دوباره تراز بودن دستگاه را بررسی کرد. در صورتی که نیاز به تنظیم باشد از پیچهای تنظیم تراز استفاده کنید تا دستگاه را به وضعیت صحیح برگردانید. در نهایت تراز بودن دستگاه CNC برای حفظ دقت و کیفیت قطعات تولیدی ضروری است و باید در برنامه نگهداری دورهای دستگاه گنجانده شود. سری تراشی با بهرهگیری از جدیدترین تجهیزات و ابزارهای تراشکاری، خدمات دقیق و باکیفیتی در زمینه ماشینکاری و ساخت قطعات صنعتی ارائه میدهد.

منابع:

https://limblecmms.com/blog/cnc-machine-maintenance/

https://www.cncyangsen.com/an-in-depth-guide-to-cnc-lubrication-systems

https://www.samsung.com/latin_en/support/home-appliances/how-to-clean-the-air-purifier-filters/

https://kimla.pl/en/guide/how-to-test-cnc-machines

https://www.superiorspindle.com/5-signs-you-need-spindle-repairs/

https://community.carbide3d.com/t/measuring-belt-tension-squaring-and-calibration/24712

http://www.cncdatan.com/Ndetail/300.html

https://exactmachineservice.com/blog/best-practices-for-cnc-machine-tool-calibration/