سری تراشی به عنوان یکی از فرایندهای قابل توجه در صنایع تولیدی قطعات فلزی و غیرفلزی، نقش مهمی در صنعت تولید دارد اما با توجه به نوع فعالیت و عملکردی که دارد، تفاوت بسیار زیادی با عملکرد دستگاه CNC دارا می باشد. مجموعه سری تراشی کریمان در این صفحه با ارائه اطلاعات کامل درباره سری تراشی و CNC، شناخت کلی ابزار و عملکرد این دو روش را ارائه می کند.

معرفی کلی تراشکاری و اهمیت روش های مختلف آن

تراشکاری یکی از مهمترین مراحل تولید قطعات فلزی و غیرفلزی می باشد که به واسطه آن، مواد خام فلزی و غیرفلزی (چوبی، استیل، آلومینیوم و… ) در قطعات مختلف، توسط دستگاه ها و فرآیندهای خاص تراش می خورند تا شکل نهایی قطعه موردنظر به دست آید.

در تراشکاری عموما از قطعه خام به صورت مکعبی، استوانه ای و.. استفاده می شود و این امر بستگی به نوع و شکل قطعه نهایی دارد که در راستای تراشکاری، باید به طراحی و تولید برسد. برداشتن لایه های سطحی قطعه خام در عمق مختلف و یکپارچه کردن سطح آن، جزو اصلی ترین اهداف این فعالیت می باشد. لذا قطعه خام در جنس، اشکال و وزن مختلف برای تبدیل به شدن به یک قطعه با شکل خاص، مورد تراشکاری قرار می گیرند.

این فرایند برای تولید انواع قطعات فلزی و غیرفلزی مصرفی در انواع صنایع بزرگ و کوچک استفاده می شود. تراشکاری در صنایع بزرگ برای تداوم فعالیت هواپیماسازی، خودروسازی، پزشکی، الکترونیک، محصولات چوبی و… بسیار اهمیت دارد که برای تولید قطعات موردنیاز هر یک از این صنایع، از روش های منحصر به فردی تراشکاری استفاده می شود.

محصولاتی که به صورت خام یا آلیاژی نیاز به تراش دارند، توسط روش های مختلف مانند روش دستی، استفاده از دستگاه تراش و یا CNC تراشیده می شوند. انتخاب روش اجرایی برای این فرایند، طبیعتا نیاز به شناخت جنس و نوع قطعه نهایی کار دارد تا روش مناسب انتخاب شده و در کمترین زمان و بالاترین سرعت، قطعه نهایی با جزئیات کامل و کیفیت بالا تراش بخورد.

سری تراشی چیست؟

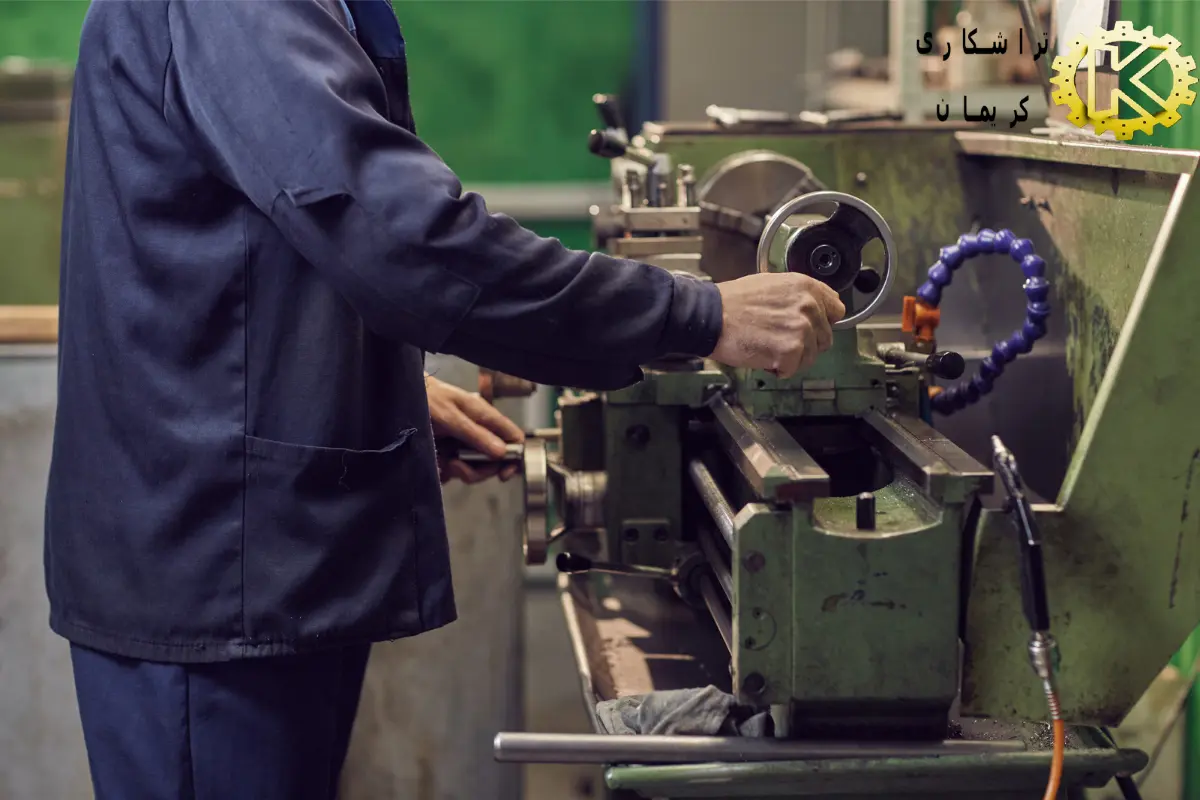

یکی از شاخه های مهم در فرآیند تراشکاری، سری تراشی می باشد که به عنوان یک روش مجزا و اختصاصی، در این صنعت مورد استفاده قرار می گیرد. در سری تراشی، قطعه خام با قرارگیری روی محور اصلی، به دور خود می چرخد و ابزارهای تراش اعمال شده روی ماشین آلات تراش تمامی لایه های اضافی قطعه را برای رسیدن به شکل نهایی، در عمق متغیر تراش می دهد.

در انجام فرآیند موردنظر، روش های مختلف تراشکاری براساس نوع و شکل قطعه استفاده می شوند. به طور کلی سری تراشی از لحاظ پیچیدگی قطعه نهایی و همچنین جزئیات تراش، دارای روش های مختلف اجرایی از ساده تا پیشرفته است. برای انجام هر یک از روش های سری تراشی، به یک یا چند اپراتور نیاز می باشد تا عملیات تراش را کاملا تحت کنترل خود قرار دهد و با تمرکز روی قطعه موردنظر و فرآیند اجرایی ابزارهای برش، به بررسی نحوه فعالیت و درستی آن بپردازد.

انواع دستگاه سری تراشی

با توجه به اطلاعات ارائه شده در بالا، برای استفاده از یک روش خاص برای تراش قطعه موردنظر، نیاز است تا روش اجرایی آن براساس پیچیدگی شکل قطعه نهایی و همچنین سرعت و جزئیات کار بررسی گردد. به طور کلی عملیات سری تراشی برای استفاده در صنایع مختلف، به قرار زیر می باشند:

روش دستی

در این روش، با بهره گیری از ابزارهای برقی و غیر برقی، قطعه موردنظر کاملا تحت اختیار اپراتور قرار می گیرد و فرد می تواند با بهره گیری از ابزارهای تراش و کنترل آن ها، تراش موردنظر را روی قطعه انجام دهد. طبیعتا به علت فعالیت کامل اپراتور و تسلط ویژه روی اجرای کار، سرعت و دقت به میزان زیادی کاهش پیدا می کند. لذا استفاده از آن برای قطعاتی با تعداد محدود و نیاز به تراش سطحی و ساده، مناسب است. لذا این قطعات می توانند با بهره گیری از روش تراشکاری دستی، هزینه کمتری را برای تراش داشته باشد.

روش نیمه اتوماتیک

در این روش، از دستگاه های تراشکاری خاص استفاده می شود که امکان دخالت اپراتور در فرآیند تراش را به نسبت روش دستی، بسیار کاهش می دهد و در نتیجه سرعت و کیفیت کار را بالا می برد. البته این روش، تسلط کامل اپراتور به نحوه اجرای فرآیند را نیاز دارد اما بیشترین فرآیند تراش توسط دستگاه انجام می گیرد.

روش تمام اتوماتیک

در این روش، از دستگاه های سری تراشی مدرن و کاملا اتوماتیک استفاده می شود که صفر تا صد عملیات تراش قطعه را تحت اختیار دارد و فقط به اپراتور امکان بررسی اجرای فرآیند و کنترل های سطحی را می دهد. این روش با توجه به اینکه نیاز به دستگاه های گران قیمت و حرفه ای دارد، هزینه تولید را بسیار بالا می برد اما به رغم آن اجرای فعالیت، سریع تر و در زمان کمتری صورت می گیرد که یکی از نقاط قوت و مثبت این امر می باشد.

سیستم سی ان سی (ترکیبی)

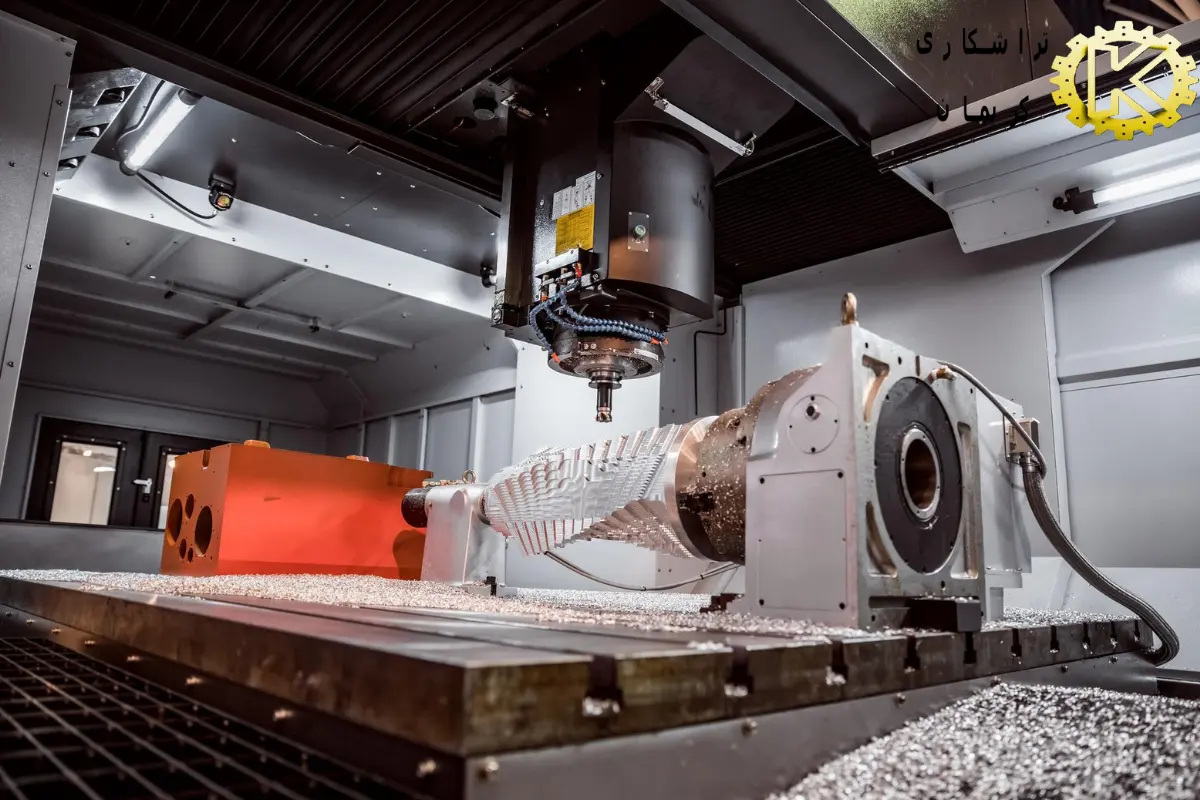

از مدرن ترین روش های اجرایی سری تراشی است که با بهره گیری از دستگاه CNC و سیستم منحصر به فرد آن اجرا می شود. این دستگاه با استفاده از یک سیستم کنترل گر، می تواند نحوه تراش را به صورت کامل و ریزبینانه توسط اپراتور دریافت کند و برنامه عملیاتی آن را روی قطعه بدون نیاز به کنترل اپراتور در مدت زمان بسیار کم و حجم بالا و تکراری انجام دهد.

تراشکاری CNC چیست؟

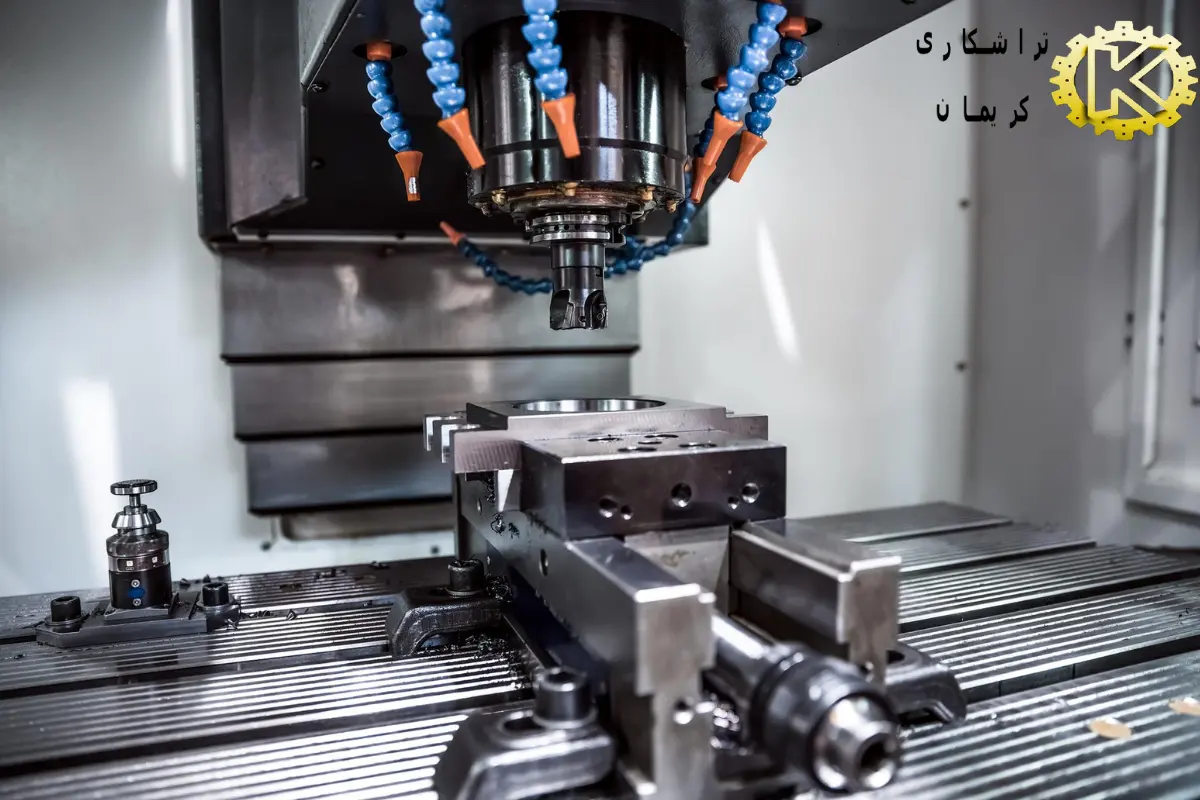

CNC یکی از مهمترین و حرفه ای ترین ماشین آلات تراش و برش است که قابلیت استفاده برای انواع قطعات با جنس مختلف را دارا می باشد و می تواند قطعه موردنظر را در هر شکل و حجم مورد تراشکاری، سوراخ کاری، پرداخت، شیارزنی، رزوه زنی و… قرار دهد. این محصول برای اجرای فعالیت تراش در صنعت سری تراشی اهمیت بسیار زیادی دارد و از آن در صنایعی که نیاز به تعداد بالایی قطعه تراشکاری شده با سرعت بالا وجود دارد، استفاده می شود.

نحوه عملکرد دستگاه CNC

از قابلیت های تراش این دستگاه، می توان برای تراش قطعات مختلف از جمله فلز استفاده کرد و به حالت های رزوه، سوراخ، تراش استوانه ای، تراش مخروطی، تراش سطحی (پرداخت) و شیاردار، قطعه موردنظر را مورد تراش قرار داد.

این محصول نیز مانند سایر دستگاه های تراش، دارای اسپیندل است که قطعه را به دور محور خود می چرخاند و با بهره گیری از ابزارگیر، ابزار تراش موردنظر را روی خود سوار می کند و به انجام عملیات تراش روی قطعه می پردازد. البته این دستگاه انجام فرآیندهای موردنظر را کاملا خودکار و با بالاترین جزئیات انجام می دهد. به عبارتی سیستم کنترل کامپیوتری این محصولات دستورات لازم را از اپراتور در قالب کنترل عددی می گیرد و با آگاهی از نحوه انجام کار، بدون دخالت اپراتور عملیات موردنظر را به انجام می رساند.

کارکرد قابل توجه دستگاه CNC

این دستگاه به علت سرعت بالا، دقت بی نظیر، انعطاف پذیری در دریافت و ارائه خدمات تراشکاری و همچنین قابلیت های متغیر و منحصر به فردی که دارا است، به عنوان به روزترین روش سری تراشی به شمار می رود و معمولا صنایع حرفه ای و بزرگ مانند خودروسازی، هوافضا و… از آن استفاده می کنند.

همچنین قابلیت تکرارپذیری فعالیت محول شده به این دستگاه، امکان افزایش حجم تولید در مدت زمان کم را منجر می شود و صنایع می توانند بدون نیاز به سپری کردن وقت زیاد، با یکبار ارائه دستور کار به سیستم CNC و تعیین حجم تولید، شاهد تراش قطعات موردنیاز به صورت پیوسته و تکراری باشند.

انواع دستگاه CNC

این دستگاه برای انجام تراش روی قطعات گوناگون، در انواع مختلفی به تولید رسیده است. دستگاه CNC برای سری تراشی از نظر عملکرد به دو دسته تراش چاک و تراش مولتی اسپیندل تقسیم می شود. تراش چاک دارای محوری برای چرخاندن دیسک ها، شفت ها و قطعات کوتاه است، اما محصول مولتی اسپیندل، امکان تراشکاری همزمان قطعه را با چندین ابزار دارد و می تواند در حین انجام تراش، فعالیت هایی نظیر فرزکاری را نیز روی قطعه انجام دهد.

دستگاه CNC از نظر تعداد محور در چهار مدل به تولید می رسد که هر یک از این مدل ها، از نظر تعداد محور با یکدیگر متفاوت هستند. هرچقدر تعداد محورهای دستگاه بالا رود به قابلیت تراش دستگاه اضافه می شود و می تواند با انجام تراش معمولی، تراش های حرفه ای را نیز همزمان به انجام برساند.

- دستگاه دومحوره

- دستگاه سه محوره

- دستگاه چهار محوره

- دستگاه پنج محوره (قابلیت تراشکاری همزمان دو قطعه )

نقش CNC در تولید قطعات پیچیده و خاص

سیستم کنترل عددی دستگاه CNC در فعالیت سری تراشی، نقش بسیار مهمی در کاهش ضایعات و همچنین خطای انسانی دارد. جزئی ترین و دقیق ترین تراش هایی که روی قطعات مهم از جمله قطعات فلزی لوازم پزشکی، خودروسازی و… اعمال می شود، به سبب سیستم کنترل عددی حرفه ای این محصول می باشد. در دستور دریافتی از اپراتور، سیستم می تواند به جزئی ترین قسمت تراش قطعه نیز توجه کند و قطعه موردنظر را دقیقا طبق دستور دریافتی، مورد تراش قرار دهد. این دقت در تمامی جوانب از جمله سطح، فرم و همچنین ابعاد قطعه اعمال می شود.

مقایسه کامل سری تراشی و تراشکاری CNC

به طور کلی سری تراشی در نوع سنتی، بهره گیری از انواع ماشین های برش و تخصص و تجربه اپراتور است. اما با استفاده از دستگاه های CNC، می توان فرآیند سری تراشی را مدرنیته کرد.

امروزه انجام فرایندهای سری تراشی که شامل تراش هایی با عمق مختلف روی قطعه فلزی و چوبی می باشد، توسط دستگاه های تراش حرفه ای در نوع اتوماتيک و نیمه اتوماتیک انجام می گیرد. اما صنایع بزرگ برای حرفه ای کردن فعالیت خود و همچنین افزایش تعداد حجم تولید از دستگاه CNC برای تراشکاری بهره می گیرند. در ادامه تفاوت های ساختاری و کارکردی هر یک از این دستگاه ها را در فرآیند سری تراشی بررسی می کنیم:

میزان دقت

طبیعتا برای تراشیدن یک قطعه خام فلزی یا غیرفلزی، لازم است شکل نهایی کار با دقت بررسی گردد و تمامی جوانب آن برای تراشیدن قطعه سنجیده شود. در سری تراشی با دستگاه های تراش خاص، نیاز است تا اپراتور با تبحر، تخصص و دقت بالا، مراحل تراش را انجام دهد. اما با استفاده از دستگاه CNC، نیاز ویژه ای به تخصص اپراتور نیست و فقط با ارائه برنامه تراش به سیستم کامپیوتری این دستگاه، تراش با بالاترین دقت و جزئیات و بدون خطا انجام می گیرد.

تکرار عملیات تراش

طبیعتا ماشین های تراش در این حرفه، قابلیت تکرار ندارند و اپراتور باید با بهره گیری از تجربه و تخصص خود، این محصولات را به صورت تکی یا چند تایی بررسی کند و عملیات کاری آن ها را بسنجد. اما دستگاه CNC قابلیت تکرار عملیات پیشین را دارد و می تواند با دریافت تعداد تکرار فرآیند توسط سیستم، قطعات موردنیاز را بدون دخالت تراش دهد.

کیفیت کار

ماشین آلات تراش در این صنعت، با بهره مندی از عملکرد حرفه ای، قطعات موردنظر را بالا کیفیت بالا تراش می دهند اما این امر در راستای استفاده از تخصص بالای اپراتور امکان پذیر می گردد که در این زمینه شاهد خطاهای انسانی یا فنی از سوی تجهیزات و اپراتورها هستیم. دستگاه CNC به علت بهره مندی از سیستم عددی کامپیوتری، بالاترین کیفیت تراش را انجام می دهد که این امر قابل توجه است.

تولید قطعات پیچیده

هرچقدر قطعات موردنیاز برای تراش، از پیچیدگی بالایی برخوردار باشند، لازم است تمرکز زیادی برای استفاده از ابزارهای برش و همچنین نحوه به کارگیری آن ها صورت بگیرد که دستگاه CNC به علت سیستم پیشرفته، بهترین عملکرد را در این زمینه نسبت به سری تراشی با دستگاه های تراش اتوماتیک و نیمه اتوماتیک دارد.

هزینه تولید

طبیعتا برآورد هزینه تولید قطعات در هر یک از این روش ها، در اولویت صنایع قرار دارد. ماشین آلات سری تراشی، هزینه متوسطی دارند و صرفا برای استفاده از این روش ضمن تهیه ماشین آلات، لازم است نیروی کار باتجربه نیز استفاده گردد که این مورد هزینه تولید را افزایش می دهد. اما دستگاه های CNC به علت کیفیت ساختاری و عملکردی فوق العاده ای که دارند، از هزینه بسیار بالایی برخوردار هستند و همچنین هزینه نگهداری و تعمیر زیادی را نیز دارا می باشند. لذا هزینه تولید با دستگاه CNC بیشتر از سری تراشی با دستگاه های تراشکاری است.

در چه شرایطی از سری تراشی و چه زمانی از CNC استفاده می کنیم؟

طبیعتا برای پاسخ به این سوال، باید مولفه های مختلفی را درنظر گرفت که نتایج بررسی ها، می تواند در انتخاب بین سری تراشی با تراشکاری با CNC موثر واقع شود.

سری تراشی برای صنایعی که بودجه محدود دارند و نیاز به تراشکاری قطعات در تعداد محدود هستند بسیار به صرفه است. اما برای تولید انبوه در زمان کم لازم است که از دستگاه CNC برای انجام عملیات تراش قطعات انبوه استفاده کرد که عموما برای این کار بودجه بالا نیاز است.

مزایای سری تراشی و تراشکاری با CNC

هر یک از این دو روش برای تراشیدن قطعه فلزی و غیرفلزی جهت دستیابی به فرم یا شکل مدنظر استفاده می شود. اما طبیعتا هرکدام از آن ها دارای مزایایی هستند که باید در انتخاب برای استفاده در فرآیند تولید مورد توجه قرار بگیرند.

| مزایای سری تراشی | مزایای تراشکاری با CNC |

|---|---|

| هزینه مناسب | سرعت بالای تولید |

| هزینه نگهداری پایین | کیفیت و دقت بالای تراشکاری |

| راندمان کاری مناسب | انجام جزئیات تراش |

| استفاده از ابزارهای تراش متعدد | تکرارپذیری عملیات تراش برای تولید انبوه |

| استفاده از نیروی کار ساده | |

| بدون خطای انسانی |

معایب سری تراشی و تراشکاری با CNC

تجهیزات و فرایندهای عملیاتی هر یک از این روش ها برای تراشیدن قطعه موردنظر ضمن افزایش راندمان کاری، از سری معایبی نیز برخوردار هستند که شناخت آن ها در اولویت برای صنعتگران قرار دارد.

| معایب سری تراشی | معایب تراشکاری با CNC |

|---|---|

| استفاده از نیروی کار متخصص | هزینه نگهداری بالا |

| عدم ارائه حجم انبوه تولید در مدت زمان کم | هزینه تولید بالا |

| دارای خطای انسانی |

تحولات اخیر در هر دو روش

امروزه در فرآیند سری تراشی از دستگاه CNC با ابزارهای تراش منحصر به فرد استفاده می شود که این موضوع بازتاب چشمگیری در فعالیت صنعتی تراشکاری ایجاد کرده است. ماشین آلات اتوماتیک ارائه شده برای این فعالیت، نیاز به بالا بودن تخصص اپراتور را کاهش داده اند و به طور کلی بخش بزرگی از فرایند تراش را به صورت خودکار انجام می دهند. لذا فناوری های پیشرفته در این عرصه نیز سبب افزایش قابلیت های تجهیزات و ماشین آلات این صنعت شده است که می تواند یک یا دو قطعه را همزمان با ابزارهای مختلف بتراشد.

دستگاه های cnc نیز همگام با پیشرفت های فناوری روز دنیا، از سیستم های عددی کامپیوتری به روزتری بهره می برد که این امر نه تنها در دقت بالای عملکرد محصول، بلکه در فرآیند تراش های متعدد ارائه شده روی قطعه موردنظر موثر است.

نتیجه گیری

سری تراشی با انجام تراشکاری روی قطعات فلزی و غیرفلزی، نقش قابل توجهی در صنایع بزرگ و کوچک دارد که این امر با استفاده از ماشین آلات در نوع ساده تا حرفه ای یا دستگاه CNC به اجرا می رسد. اما تفاوت های اجرایی، فنی و عملکردی هر یک از روش ها، نتیجه متغیری را اعمال می کند که نیاز به بررسی و توجه دارد. مجموعه سری تراشی کریمان با تخصص طولانی در این عرصه، همواره با فناوری های روز دنیا به پیش می رود و فعالیت موردنظر را با کیفیت عالی و تجهیزات پیشرفته ادامه می دهد.

02133282468

09123469376

یا به آدرس ما مراجعه فرمایید